はじめに

こんにちは! 私たちはRoboCup Juniorで活動しているチームです。

この度、幸運にも JLCPCB様 より基板製作のご支援をいただく機会を得ました。

この記事では、私たちが設計ツールとして EasyEDA を選んだ理由と、実際にJLCPCBで製作したカスタム電源基板の紹介、そして私たちが直面した 手痛い失敗と反省点 を赤裸々にレポートします。

この記事でわかること

- なぜKiCadではなくEasyEDAがRoboCup Juniorチームにとって最適なのか

- JLCPCBの「ベーシックパーツ」利用時に潜む落とし穴

- 試作基板における0603サイズ抵抗の危険性

【前半】設計ツール:KiCadではなくEasyEDAを採用した理由

回路設計ツールとして、私たちはオープンソースのKiCadではなく、EasyEDAを採用しました。その理由は、RoboCup Juniorのような短期間での開発とチーム作業が求められる環境において、EasyEDAが持つ圧倒的な利便性にありました。

最大のメリット:「フットプリント作成」の手間からの解放

回路設計で最も時間がかかり、ミスを誘発しやすいのがフットプリントの作成と管理です。

EasyEDAは、部品サプライヤーの LCSC や製造元の JLCPCB とライブラリが完全に統合されています。

-

KiCadの場合:

使いたい部品のフットプリントが標準ライブラリになければ、自作するか、外部から探してきて割り当てる必要があります。これが非常に手間であり、ミス(ピン配置ミス、寸法ミス)の原因にもなります。 - EasyEDAの場合: LCSCのライブラリ(=JLCPCBで実装可能な部品)から部品を選ぶだけで、検証済みの正確なシンボルとフットプリントが自動で適用されます。 (※もしフットプリントが存在しなくても、JLCPCBやLCSCにある部品なら月3回まで無料で作成を依頼できる機能もあります)

私たちがEasyEDAを選んだ最大の決定要因は、この「フットプリントを作ったり探したりする手間がほぼゼロになる」という点でした。

Webベースの利便性

さらに、私たち高校生にとってWebベースであることは強力な武器となりました。

-

学校と家のシームレスな連携:

EasyEDAはブラウザ上で動作するため、ソフトウェアのインストールが不要です。これにより、学校のPC室で設計した続きを、家に帰ってすぐに再開するといったシームレスな作業が可能になりました。

(以前、VNCサーバ経由でKiCadを使っていた時は遅延に悩まされていましたが、EasyEDAでは快適に作業できます。) - データ管理の容易さ: データはすべてクラウドに保存されます。USBメモリでのデータ移動や、「どれが最新ファイルかわからない!」といったバージョン管理の混乱から解放され、チームでの共同作業が非常にスムーズに進む…はずでした。(※余談ですが、他のチームメンバーは途中で基板設計から挫折したので、結局ソロ作業になりました。)

EasyEDAの利点まとめ

- LCSC/JLCPCBとの完全統合: フットプリント作成の手間が不要。

- Webベース: インストール不要。学校と家でシームレスにデータ連携。

- 製造連携: BOM(部品表)の自動生成やガーバーデータの直接送信が非常にスムーズ。

【後半】作成した基板の紹介と厳しい反省点

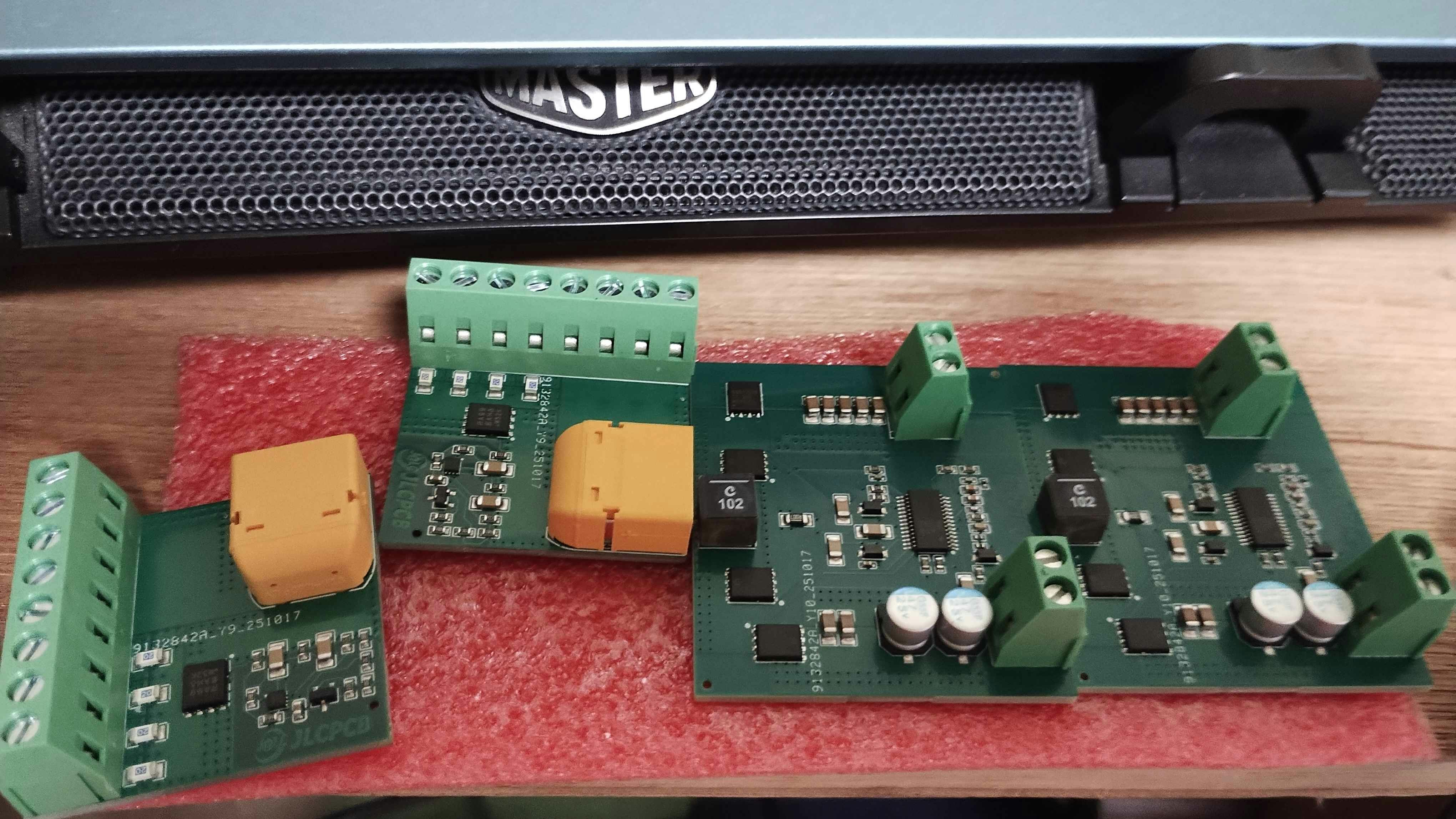

EasyEDAの恩恵を受け、私たちが今回設計したのは、ロボットの「心臓」となるカスタム電源ユニットです。

基板に搭載した主要機能

競技で多用される公称 11.1V LiPo 3Sバッテリーを安全かつ効率的に利用するため、以下の2つの機能を統合しました。

-

LiPo 3S用 過放電・過電流防止回路:

バッテリーの電圧を監視し、過放電やモーターロックによる過電流からバッテリーと回路を保護する、安全確保のための回路です。 -

LM5176を利用した昇降圧コンバーター:

バッテリーの電圧(9V~12.6V)に関わらず、ロボットのマイコンやセンサーに一定かつ高効率な電圧を供給するための高性能なDCDCコンバータ回路です。

(ちなみに、Dynamixel用通信アダプタ(U2D2)機能の統合や、Raspberry Pi 5用のPD機能付き電源回路の設計にも挑戦しましたが、これらはリファレンスとなる技術資料が少なく、安定動作の確証が得られなかったため、今回は断念しました。)

失敗と反省:シミュレーションOK、なぜ実機は動かなかったのか

設計・発注を経て、基板がJLCPCBから届き、動作確認を行ったところ、致命的な設計ミスが発覚しました。

-

UVLO(低電圧ロックアウト)のしきい値が、設定より4Vも低い。

(これではバッテリーの過放電を防げません) -

DCDCコンバータの出力値が、設定より2Vも高い。

(モータの限界電圧を超過する危険性があります)

原因は、どちらも電圧を設定するための分圧抵抗の計算ミスでした。

なぜミスは起きたのか? 「廉価版」作成の落とし穴

私は設計段階でDCDC回路のシミュレーションを行っており、理論上は正しく動作するはずでした。

ミスが起きたのは、シミュレーションの後に行ったJLCPCBのベーシックパーツ(安価な標準在庫部品)を使った廉価版への置き換えの作業中でした。

シミュレーションで使った理想的な抵抗値(E96系列など)から、ベーシックパーツの在庫にある近い抵抗値(E24系列など)に変更する際、このくらいなら大丈夫だろうと、分圧比の再計算や再検証を杜撰に行い計算ミス(ちょっとずれてたけど問題なかった)をしたのです。

上側抵抗と下側抵抗を間違えて配置した

もう一度いいます

上側抵抗と下側抵抗を間違えて配置した

信じられないほど初歩的なミスです

教訓1:シミュレーション後の部品定数変更は「再検証」を徹底すべし

コストダウンのために「ベーシックパーツ」へ置き換える際、抵抗値の変更が回路の閾値(UVLO)や出力電圧(DCDC)に致命的な影響を与えないか、必ず再計算・再シミュレーションを行う必要があります。

悲劇の再来:0603抵抗が修正作業を阻む

設計ミスは、抵抗を交換すれば修正できるはずでした。

しかし、ここで第二の問題が発生します。

私は基板の小型化を優先し、部品に0603サイズ(0.6mm x 0.3mm)の肉眼ではほぼ点にしか見えない極小のチップ抵抗を採用していました。

このサイズの抵抗は、私たちの手はんだ技術では交換が極めて困難(一部の変態は可能な技術)でした。修正を試みても、小さすぎて周囲の部品やパターンを巻き込んだりパターンを焼き切ったりして、「失敗した部分だけを取り替える」ことが不可能になるか、基盤が不安定になる可能性が高いです。

結局、この基板は使い物にならず、設計ミスを修正したデータを再発注するしかありませんでした。

教訓2:試作基板では「リワーク(手修正)の容易性」を考慮すべし

基板の小型化は魅力的ですが、動作検証が必要な試作段階では、最低でも 1005 (1.0mm x 0.5mm) など、手はんだでの修正が可能なサイズの部品を選定したり、フットプリントを手半田用のもの(通常より面積が広い)にするべきでした。

まとめ:JLCPCBの支援とEasyEDAから学んだこと

JLCPCB様のご支援とEasyEDAの利便性により、私たちはカスタム基板製作という貴重な経験を得ることができました。しかし同時に、シミュレーション後の「ちょっとした変更」が致命傷になること、そして実装の容易性を無視した小型化が再起不能な状況を生むことを学びました。

この反省を活かし、より堅牢で信頼性の高い基板を開発し、RoboCup Juniorでの優勝を目指します。

最後になりましたが、このような貴重な機会を提供してくださったJLCPCB様に、チーム一同、心より感謝申し上げます。