データの民主化でつくり出すスマート工場。ヤマハ発動機が推し進める製造業のデジタルトランスフォーメーションとは?

提供:ヤマハ発動機株式会社

モーターサイクルやマリン製品などで世界的に知られるヤマハ発動機。2017年からデジタルトランスフォーメーション(DX)を始動させ、データサイエンス技術を活用した事業変革に取り組んでいる。現在では製造現場や営業、マーケティング部門にもデータサイエンス技術が活用されており、グローバル規模でデータ活用が根づいている。今回はそんな「データの民主化」を推し進める大西圭一氏をはじめとするメンバーの方々にお話を伺った。

目次

プロフィール

データの民主化のはじまり。「Center of Excellence=CoE」としてのデジタル戦略部

「デジタル戦略部」設立の狙いや目的とは?

ヤマハ発動機は、二輪車や電動アシスト自転車などのランドモビリティ事業、ボート、船外機といったマリン事業、そのほか産業用ロボットなど多軸に事業を展開、企業目的である「感動創造企業」の実現を目指す世界的企業だ。

2017年からは大胆なデジタル・トランスフォーメーション(DX)に取り組み、元インテルジャパン常務の平野浩介氏をフェローに招き、戦略の舵取りを任せた。経済産業省と東京証券取引所が共同で主催する「デジタルトランスフォーメーション銘柄(DX銘柄)2020」に選定されたことからも、その深度がわかる。

同社製品のユーザーは、グローバルで5000万人と想定される。顧客データを活用すれば、ユーザー分析や行動分析、需要予測などがさらに深化する。既存事業をデジタルで強化するだけでなく、ユーザーと新たなビジネスを共創するチャンスも生まれてくる。10年後を見据えた経営のあり方を模索するための決断だ。

今後の成長戦略に向けたデジタル・IT基盤整備を担う専門組織として、デジタル戦略部が発足したのは2018年。組織を横断する取り組みを継続的に行うには、中核となる部署「Center of Excellence(CoE)」が必要となる。大西圭一氏もそのメンバーの一人だ。

デジタル領域を加速させるための「出島戦略」とは?

同部の特徴の一つが「出島戦略」だ。2018年6月に、本社とは離れた新横浜に「ヤマハモーターアドバンストテクノロジーセンター(YMAT)」を開設。ロボティクス、知能化、IT領域の先進技術開発と、高度人材の獲得・育成、オープンイノベーションの推進など、デジタル領域の加速させる戦略だ。

本社とこの出島、二つの拠点から工場はじめ社内業務オペレーションを改善する「スマートオペレーション」、インターネット通信機能を搭載した「コネクテッド」製品、顧客データ分析をもとにユーザーにサービスを提供する「デジタルマーケティング」など、様々なアプローチでデータを活用して更なる価値提供に挑戦している。

断絶されているデータの現状

2018年時点でのDXはまだ端緒についたばかりだったという。

大西:製造現場では生産設備から得られるビッグデータを分析し、品質上の良品・不良品の条件分析に役立てるプロジェクトが始まっていました。当時はまだ、高い課題認識を持っていた個々の事業や現場によるプロジェクトが進んでいた状況です。鋳造現場はその一つです。一方、マーケティングに関わる顧客データのヘビーな分析は進んでいなかった。部門内最適化に止まらず、部門を超えたデータの一元管理やグローバル全体での最適化を担う組織もなかった。

例えばデータの統合でいえば、鋳造工程で得られるデータがその後の塗装工程や切削工程、さらには組み立て工程に至るまでの後工程と十二分にデータ連携されていなかった。顧客データについても、Webサイトの閲覧情報と、実際の購入履歴やメンテナンス履歴の管理はそれぞれシステムが異なり、一人のユーザーの行動を総合的に捉えることが不可能だったのだ。

データの民主化のはじまり。データの統一とブートキャンプで人材育成

社内に分散しているデータを統合し、エンタープライズの視点からデータを分析、製造・マーケティング等の事業領域に、迅速な意思決定に繋げるためには何をすればいいのか。

大西氏らが重視したのは、データの一元管理やAI活用と共に、環境変化に対応する人材育成、言い替えればデータの民主化だ。現場から経営層までを対象に、データ利活用に関わるリテラシーを向上し、データ分析の民主化を行うことを目指した。

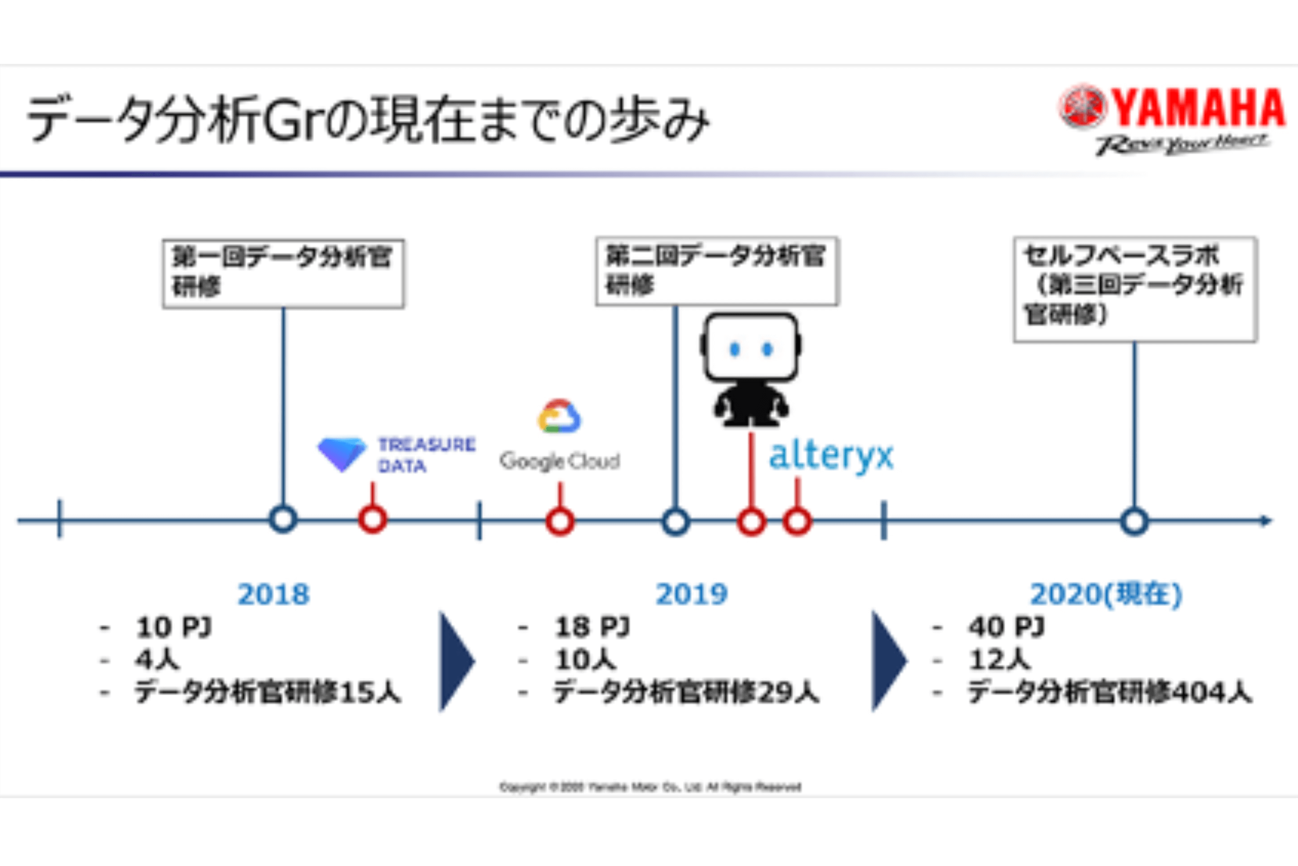

大西:2018年末時点では、デジタル戦略部でデータ分析を行う人材は4人。社内の多数のプロジェクトを担当するには明らかに人手不足。そのため、現場で実務を担うデータ分析官を育成する研修を強化しました。

データ分析官研修は、希望者をYMATに集め、1日8時間×20日間、朝から晩までPythonやSQL、統計解析、機械学習の基本を集中的に学ぶブートキャンプスタイル。2019年には研修参加者は29人、データ分析で業務を改善するためのプロジェクトも18個にまで増えた。

CoE駆動型から現場/CoE協働型、そして「現場駆動型」へ

「担当者がデータを毎日分析する文化」をめざして

ブートキャンプへの参加者も増え、データ分析プロジェクトも順調に増えていっていたが、大西氏らは同時に課題も感じていた。

大西:研修はデータを扱える専門人材を増やすには効果的ですが、データ分析のニーズを感じている現場の人が、分析官に分析を依頼するという役割分担になっている関係のままでは、時間がかかる。プロジェクトもスケールしないし、現場に根づかない可能性もありました。

つまり、データ分析はデータ分析官だけの仕事で終わらせてはならない。

大西:現場の課題を理解し、現場のドメイン知識を持つ人が、自らデータ分析を繰り返して、そこで知見を得る。実務担当者がデータを毎日当たり前のように分析する文化を、全社に醸成していく必要がありました。

データの民主化のステージを進める取り組みとは?

まずは、ツールの導入が不可欠だ。デジタル戦略部はTreasure Data、Google Cloud Platform、DataRobot、Alteryxなど、コーディングおよびノンコーディングでデータ分析できるツール群を整備し、学習機会を広げた。

また、現場との協働スタイルもCoE組織としてデータ分析のコンサルティングには対応するが、実際のデータ分析は可能な限り現場に担ってもらうという新しいステップに民主化戦略は向かっていった。

研修もライトに参加できるオンライン研修を増やした。以前はプログラミング経験者が多かったが、開発・製造部門だけでなく、Excelだけでデータ処理をしていた営業、事務系の人材も積極的に研修を受けるようになり、年齢層は20代から50代までと幅広く、海外現地法人からの参加もある状態。今年は400名以上の参加となり、着実にデータ活用が現場に根づいていっている。

現場と協働するデータ民主化のステージへ

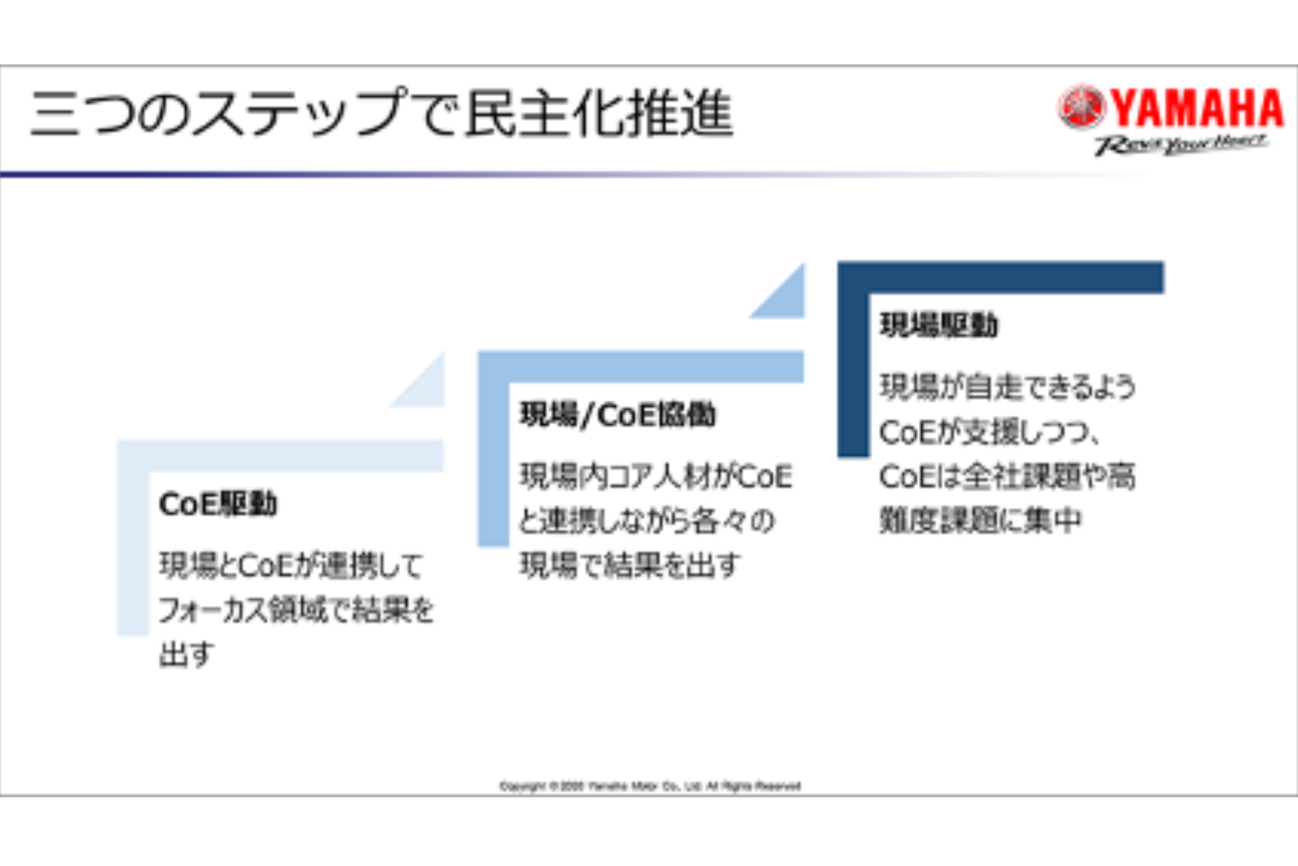

現在のヤマハ発動機では、デジタル戦略部(CoE)が特定プロジェクトでデータ分析を行う「CoE駆動型」から、ブートキャンプや研修で育った現場内コア人材が同部と連携しながら各々の現場で結果を出す「現場/CoE協働」型への進化が進んでいる。

さらに今後は、現場の自走をさらに促し、デジタル戦略部は現場だけでは見えない全社課題や、高難易度課題にリソースを割く完全な「現場駆動型」を目指す。

この次のステージに進めるためのアプローチはトップダウン的なコミュニケーションではなく、成功事例を発信し共感者を増やすことがヤマハ発動機にはフィットしていると考えている。

大西:例えば、調達部門の担当者はデータサイエンティストを目指しているわけではなく、データを使って目前の課題を解決することを目指している。必須スキルは、分析官と会話し、共にプロジェクトを進められるようになることです。さらに、自分がメンバーとしてデータ利活用したプロジェクトに関わった結果、何らかの改善効果を感じることができれば、“データ分析したい”と現場のニーズが次々に湧いてくると考えています。

これからのデータサイエンティストに求められるリーダーシップ

データ民主化の気運が水のように社内の隅々に浸透し、その養分を吸って次から次へと芽が出る植物のような、まさに“データの春”を大西氏は実感している。そして、2018年からの推進活動を踏まえ、データ民主化の成功のための勘所を次のように語る。

大西:まず重要なのは、ゴール設定です。データ分析の必要性や課題のない部署に、手段だけを提供しても事業貢献は実現できません。私たちが現場のデータ分析への課題感をきちんと把握する必要があります。さらに、データ分析を通して人やモノの意思決定の仕方やアクションが変わるまで、プロジェクトをやりきることも重要です。

ヤマハには、自分が納得すれば楽しんでのめり込む風土がある。社員の自主性が高いというカルチャーを捉えて、学習機会をタイミングよく提供することも重要だったという。

大西:データ分析の有効性や期待値、ゴールについては、人によって異なります。対話を重ねながら、現場をサポートしなければなりません。また、分析前のデータを綺麗に整えておくデータマネジメントも私たちの課題です。

大西氏は、デジタル戦略部と現場の対話の質の向上を図りつつ、そこから見えてきた課題の解決をファシリテートする力をもっと磨いていきたいと語る。

大西:コア組織と現場の連携を強化していくためには、ホームランではなく短打を打ち続けることが重要。再現性、説明可能性、論理性、客観性を担保しながら、データを活用する新しい仕事の仕方を共に考え、実装し、一緒に新しい仕事の仕方を作り上げていく。それが、これからのデータサイエンティストやデータエンジニアの新しい役割だと思います。

スマート工場の現場 〜良品がとれる条件を導き出せ〜

ここからは鋳造部門を例に、ヤマハ発動機におけるDX、データの民主化の事例を紹介していこう。

製造の中でも難易度が高いダイキャスト工程とは?

ヤマハ発動機の発展の歴史は、鋳造技術の進化とともにあると言われる。もともとピアノフレームで培われた鋳造技術を、モーターサイクルのエンジン・車体部品へと発展させ、それが自動車エンジン、マリンエンジンへと広がってきた。

高回転・高出力と軽量コンパクトさの両立が求められるモーターサイクルエンジン。海水などによる腐食にも耐える信頼性が求められるマリンエンジン。いずれも開発においては無理難題の連続だ。

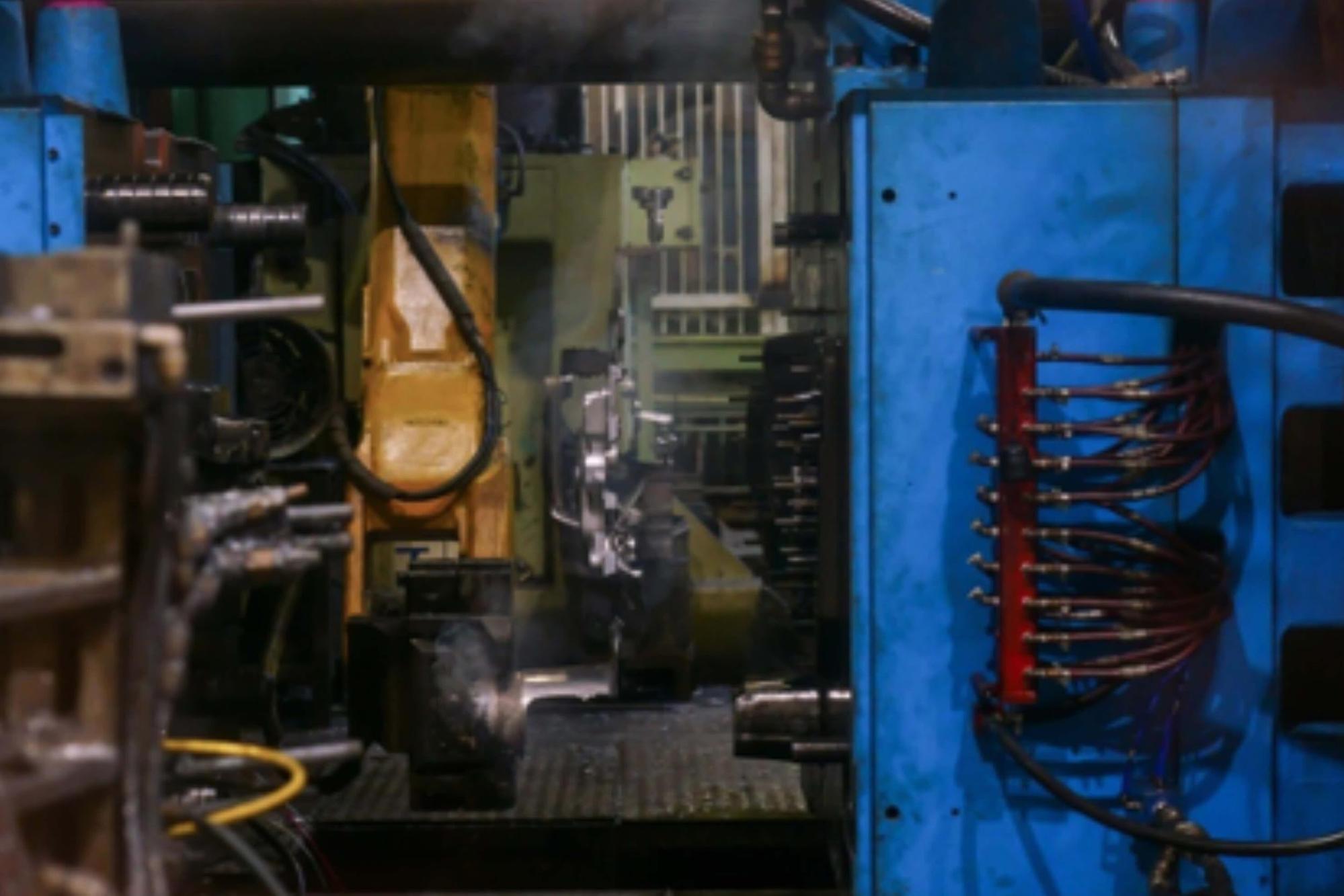

なかでも、金型鋳造工程(ダイキャスト工程)では溶かした金属が金型の中をどのように流れ、どのように固まっていくのかを直接見ることはできないため、難しさが増す。

加藤:アルミダイキャストでは高温の溶湯を高圧・高速に金型内に充填するため、欠陥を皆無にすることはとても困難です。品質が変動し加工などの後工程で不良が顕在化すると製造ロスコストも大きく、どのような条件で不良が発生するかを把握することは極めて重要かつ永遠の課題です。これまでは経験則に頼っている部分でもありました。

と語るのは、鋳造エンジニアの加藤氏だ。

ダイキャストでは、溶融金属や金型の温度、金型充填時の圧力、金属に内包したガスや空気によるものなど、不良の可能性となる多くの現象がある。二輪車では外観部品として車両に露出することが多いため、表面が滑らかでなければ外観不良となる。また万一不良品が流出した場合、部品の耐圧性能や強度の低下による安全リスクが発生するため品質維持や保証に多くの工数をかけている。

ダイキャスト工程×データサイエンス

加藤氏らは新しい大型二輪車のダイキャスト部品製造にあたり、品質維持管理のためにビッグデータの活用に取り組む。近年の鋳造機は、それ自体である程度データを収集できるのも後押しとなった。

加藤:それらのデータは、これまでの経験則で見ていた結果とは違っており、これまで意識していなかった数値を意識するようになりました。たしかにそのデータを踏まえて装置のパラメーターを調整することで、改善が図れる。データ分析は製造現場にも使えると考えるようになりました。

一般的に製造のデータサイエンス技術の活用は製品の不良検知事例が多いが、ヤマハ発動機の取り組みは良品がとれる条件範囲を導き出している。製品の傾向に着目して、事象が起こりやすい条件と起こりにくい条件を明確にして、良品条件範囲の改善につなげていっており、より本質的な効率化を推進している。

「現場にとってのメリットを最重視」する事がデータ民主化を進めるポイント

加藤氏と共にデータ分析を担ったのは、デジタル戦略部の吉岡氏だ。同部が進める「データ分析官研修」に参加して、統計分析手法や各種ツールの扱いを研鑚した。

そのノウハウを活かして、まずは低圧鋳造用金型(LP金型)の製造工程のデータ分析に取り組み、さらにダイキャスト工程にも応用するようになった。

吉岡:データ分析を進めるうちに、これからはあらゆる製造工程でデータを取得したほうがいいと率直に思いました。そのためには分析ができる人を現場に増やすことと、分析工程を自動化することの両方が重要だと考えるようになりました。

製造不良検知一般に関しては、ソフトウェアベンダーから各種ツールが登場している。製造工程で不良の判定ができれば、その後の検査が不要になることを謳うソリューションもある。

吉岡:汎用性のあるツールを使うことも重要ですが、私たちが取り組んだのは、現場のニーズに合わせて示唆を発見できる手法。不良につながる事象の発生に着目して、事象が起こりうる条件とそうでない条件を分析する。いわば、現場に合わせてフルオーダーメイドで作るオートクチュール的なデータ分析なのです。

最初はもちろん手探り状態。データ分析がどんな結果につながるか見えないからだ。それでも徐々に現場に浸透していったのは、吉岡氏が「現場の技術者にとってのメリットを常に訴えた」からだ。

吉岡:単純に精度のいい分析をするだけでなく、どういう結果が出れば鋳造技術者が喜ぶかを常に意識するようにしました。

現場にとっては、「不良の原因を知りたい」「良品が得られる条件を教えてほしい」ということが最大のニーズ。これらを数値化することは、必ずしも簡単ではない。

吉岡:鋳造装置が吐き出すログをしっかり残す。素材・単品ごとにそれを細かく分析する。その上で結果をシンプルに示す。口でいうほど簡単ではないのですが、それをしない限り、現場は納得してくれない。

加藤:データ分析に関わるということは現場からすれば作業が一つ増えることになります。しかし、不良原因がわかれば、次の日からは仕事が楽になる。この繰り返しが、データ分析を現場に根付かせることに繋がるのです。

データ分析の習慣をあらゆる製造工程・部署に横展開

製造工程のデータ分析による効果は不良率の低減だけで判断することは難しい。たとえ不良率が低くても、修正などに工数をかけてしまっていることもあるからだ。

加藤:インラインの工程だけでは現場の苦労が可視化できないため、作業者がどんな判断をしたのか、修正作業をしたか、部位はどこか、など細かな情報を収集する必要があります。そのため今はターゲットを絞って活動していますが、不良対策までの時間を大幅に短縮することができました。またペーパーレス化によりデータ入力工数を削減できたので、現場にも喜ばれています。

加藤氏が取り組む鋳造工程では、「昨日は不良発生が多かった」「〇〇には△△をすると効果がある」といった定性的な情報、経験則による対策検討が行われてきた。それを定量的に可視化し、鋳造条件と品質のデータ分析が誰にでもできる仕組みを構築したことで対策織り込みが数日、数時間タームで可能になった。

加藤:今後はセンシング技術を強化し、これまで計測できていなかった条件の取得や、塗装工程や組立工程への横展開、さらに鋳造直後に内部品質を予測する技術も可能にしたい。

と、加藤氏は課題を挙げる。

画像解析や波形ログの精度を高め、不良を点ではなく、面や時間で把握することも重要になる。吉岡氏はデジタル戦略部としての中長期的なミッションも抱えている一方で、今後の抱負をこう語っている。

吉岡:データ解析を鋳造だけでなく他の製造工程に広げること、さらにビジネス領域にまでデータ分析の習慣を広げることも私たちのテーマです。各現場の人たちが分析を意識することなくデータと付き合える環境作りをこれからも進めていきます。

ヤマハ発動機の「データの民主化×製造業のデジタルトランスフォーメーション」を体感できるワークショップを開催!

今回紹介した、データの民主化やリアルな製造業のデジタルトランスフォーメーションが体感できるワークショップをリクルートキャリアが運営する「サンカク」で開催する。

今回のワークショップの背景について大西氏に伺った。

大西:ヤマハ発動機はモーターサイクルやエンジンのイメージが強く、デジタルを活用した取り組みを行っている事はあまり知られていません。私達は今回ご紹介したデータの民主化をはじめ、データドリブンで事業を革新していきたいと本気で考えています。その取り組みを是非、多くの方に知っていただきたいです。また、新しい成長曲線を描いていく今だからこそ、様々なバックグラウンドの方と意見交換しイノベーションの種を見つけたいと考えています。

ヤマハ発動機の製造業のデジタルフォーメーションの最前線で活躍するデータサイエンティストや、様々なバックグラウンドの方との議論を通じて、新たな気付きや、発見に繋がるだろう。

イベントのお申し込み

日程

本イベントは応募多数により予定よりも早く募集を締め切りました。

次回の開催が確定した際の先行案内受付中です。

場所

オンラインワークショップ

ヤマハ発動機はデジタルを活用し事業変革を推進する仲間を募集中!

ヤマハ発動機では今回紹介した製造現場へのデジタル活用に加え、営業、マーケティングプロセスにもデジタルを活用して、より良い顧客体験の提供を目指しています。事業運営の在り方とお客様との関係性を本質的にアップデートするこの変革を、一緒に推進する仲間を募集しています。