働く現場作業員をもっと楽に。作業負荷を可視化する「ウェアラブルAI」開発の日立とXenomaがめざす世界

AIやセンシング技術など、テクノロジーの発達によって人が行なっていた様々な業務は、以前に比べて明らかにラクになっています。企業の問い合わせにはチャットボットが対応し、設備の保守・点検はエッジAI搭載のカメラが自動で実施して異常を検知してくれます。

一方で、人による現場作業を伴う業務については、なかなか改善が進んでいないのも事実。特に少子高齢化の進展が進む現代社会においては、工場などの作業現場では高齢者や外国人労働者の活用が進んでおり、作業ミスや労働災害へとつながるケースも増えている状況です。

これに対して、株式会社 日立製作所(以下、日立)とスマートアパレル(IoT衣服)の開発・販売を行なっている株式会社Xenoma(以下、Xenoma)は、共同で現場作業員の負荷を軽減させるためのウェアラブル型のプロダクト開発を進めています。具体的にどのような取り組みなのか。今回は、同プロジェクトを進める日立の研究員と、Xenoma代表のお二人にお話を伺いました。

目次

プロフィール

研究開発グループ先端AIイノベーションセンタ

知能ビジョン研究部 主任研究員

代表取締役CEO

自らを高度経済成長期世代と次世代の狭間と位置づけ、”Japan Entrepreneurship 2.0”を提唱する。2006年米・ブラウン大院卒(Ph.D.)。

働く人に寄り添う、AIによるパーソナル作業支援

――日立とXenomaで進められている共同開発プロジェクトについて、まずはその概要を教えてください。

秋山:ひと言でお伝えすると、「働く人に寄り添う、AIによるパーソナル作業支援」ですね。

工場や流通などの現場で、作業員の方々が安心・安全に仕事に従事できるように、AIを使って作業の内容や負荷状況を認識して、作業の確実性や安全性をリアルタイムに解析をする。そんな世界観を作るためのプロジェクトです。

――具体的にはどのような取り組みになるのでしょうか?

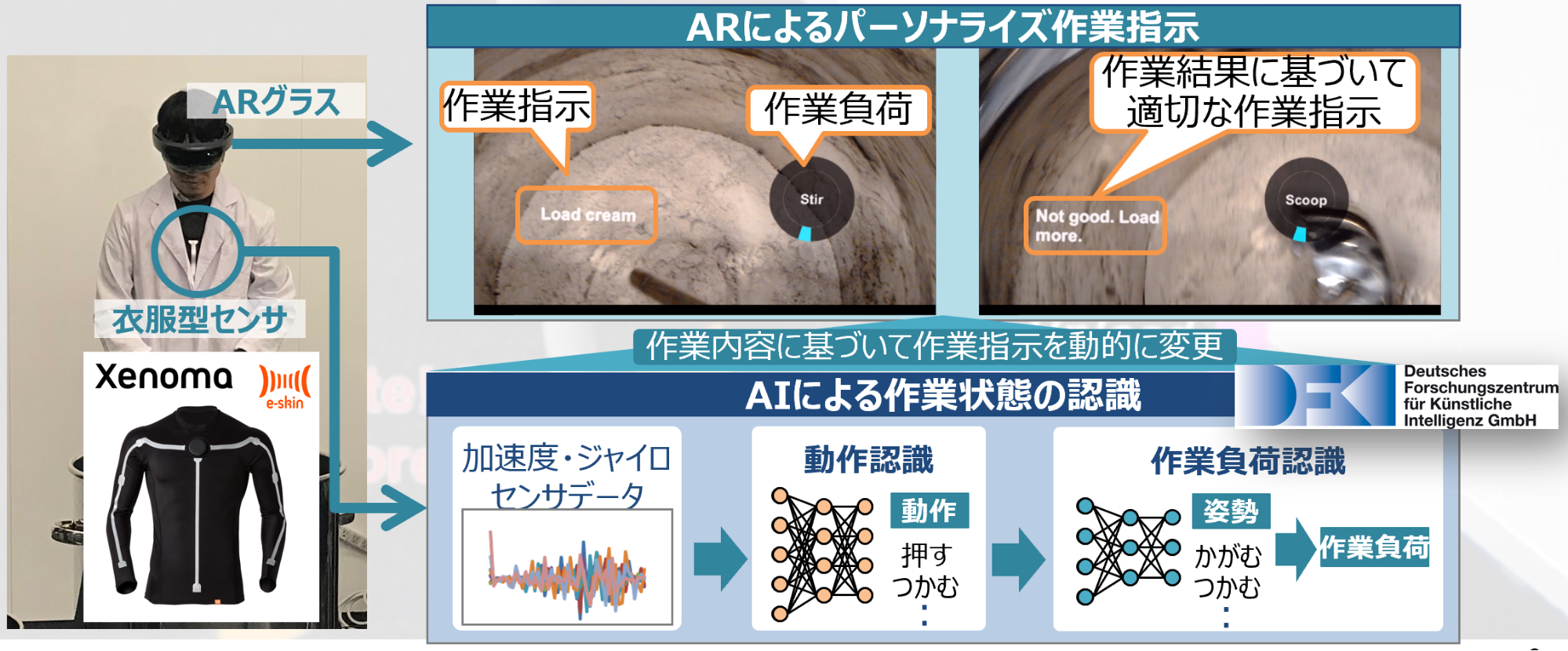

秋山:Xenomaさんが提供する「e-skin(イースキン)」と呼ばれるモーションキャプチャースーツと、日立が提供するAI技術を組み合わせています。

後ほど詳しく説明があると思いますが、例えば作業服の中にe-skinで提供している衣服型センサを組み込み、作業者がARグラスとともにその衣服を着用することで、作業についての動きやそれに伴う負荷をAIが的確に認知します。その解析結果に基づいた適切な作業指示を、リアルタイムで行なってくれることを想定しています。

――面白いですね。ここでいう作業負荷とは、どういうことですか?

秋山:文字通り、作業者の身体にかかる負荷のことです。

いま、作業の現場では高齢者や外国人労働者の活用が進んでいるのですが、慣れない作業による作業ミスや過剰な身体負荷の蓄積によって労働災害が多発しています。

作業の負荷情報を収集して可視化することで、作業内容の改善はもちろん、作業現場の改善や、各作業者の負荷状況に応じた作業の振り分けができるようになることが期待されます。

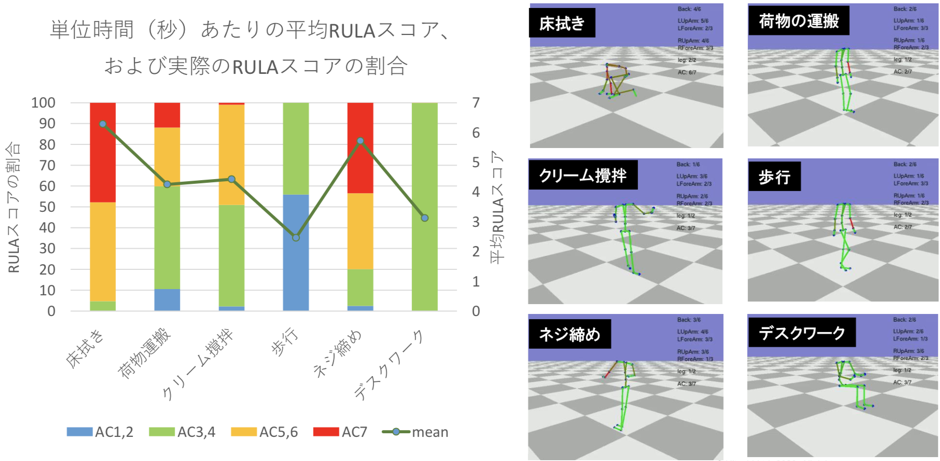

具体的には、姿勢に基づいた身体負荷アセスメントの「RULAスコア」を使って、様々な作業の負荷状況を可視化するようにしています。

――床拭きからデスクワークまで、様々な作業に対応していますね。こちらはすでに、実際に使われているものなのでしょうか?

秋山:まだ実用段階として提供はしていないのですが、実際の現場で、お客様との実証を計画しています。

カメラ不要でモーションキャプチャーできる「e-skin」

――作業現場の改善を、実際の身体データを使って進めるって、新しいアプローチで面白いなと感じます。これを可能にしている技術の1つとして、今度はe-skinについても教えてください。

網盛:e-skinはセンサ付きの服で、僕たちは「スマートアパレル」と呼んでいます。

これは、Printed Circuit Fabric(電子回路布)と呼ばれる、伸縮性回路を布上に形成する技術を活用したもので、東京大学の染谷研究室/JST ERATO染谷生体調和エレクトロニクスプロジェクトからのスピンオフベンチャーとしてスタートしたのが、e-skinの開発・販売を行なっているXenomaという会社です。

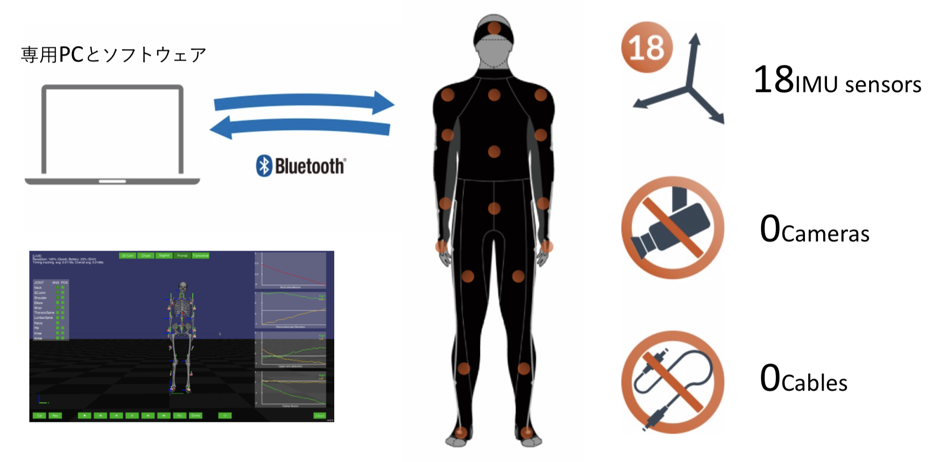

今回の共同開発プロジェクトでは、カメラ不要でモーションキャプチャーができる「e-skin MEVA(イースキン ミーバ)」を使用しています。

――モーションキャプチャーって、これまでも映画制作とか様々な場所で活用されてきたと思うのですが、それらとどんな違いがあるのでしょうか?

網盛:モーションキャプチャーには大きくは2種類、「光学式」と「慣性センサ式」があります。

光学式は、測定する事物の周囲に複数のカメラを設置して、マーカーの位置をトラッキングして計測する方法です。最も一般的な手法ではあるのですが、カメラの用意が前提になるので、先ほど秋山さんがおっしゃっていたような現場に設置するとなると、莫大なコストがかかってしまうことになります。

これに対して慣性センサ式とは、身体に装着した慣性センサから加速度や位置情報など、身体の動きを計測する方法です。光学式のようなカメラは必要ないのですが、従来のものは慣性センサそのものがそれなりの大きさと重さがあります。ですので、身体中に慣性センサを取り付けるとなると、拘束衣を着せながら動くような形になり、これもまた日常的な作業シーンでの活用は現実的ではありません。

――なるほど。

網盛:これに対してe-skin MEVAは、軽量小型の慣性センサを搭載した服を着用することで、重いセンサ類を着けなくても、全身複数箇所のトラッキングがカメラなしで実現します。

網盛:具体的には、全身で18個の小型慣性センサを搭載したシャツ、パンツやヘッドセットに、Hubと呼ばれるコントローラーを接続して使用します。HubはBluetooth通信でパソコンへと接続でき、micro USBでの充電ができるようになっています。

――この線になっている部分が、センサから取得したデータを流す導線部分ということですね。折れたりしないのですか?

網盛:大丈夫です。e-skinは、50%の伸縮にも対応できるので、日常生活での着用を想定しても遜色はありません。もちろん、洗濯することもできます。

一般的に電気が流れるものは固いものが多く、伸びてもせいぜい6%くらいで、それ以上伸ばすとちぎれてしまいます。これに対して服を考えてみると、6%伸びたくらいでは、ゴワゴワして着られたものじゃないです。最低でも15%は伸びないと、心地よく着られるとは言えないでしょう。

2018年のドイツ「CeBIT」での出会い

――Xenomaでは、最初からこの技術でプロダクト開発を進めていたのですか?

網盛:実はちょっと違うんです。創業当時の製品は、人の動きに伴って生じるシワなどの服の歪み情報を使ってモーションレコグニションするプロダクトからスタートしました。

でも、いざ蓋をあけてマーケットを知ると、モーションキャプチャーのニーズの方が強いということが分かりまして、そこから、加速度センサやジャイロセンサ…つまり慣性センサを搭載した服を作ろう、ということになりました。

とはいえ、この領域で詳しい人は、社内はおろか国内でもなかなかいません。

どうしようかと考えていた矢先に、たまたま2018年のドイツ・ハノーヴァーで開催されていたCeBIT(セビット=ドイツのハノーバーで毎年開催されているBtoBソリューションの国際情報通信技術見本市)でプロダクト出展をする機会があって、そこでドイツ人工知能研究センター(以下、DFKI)のメンバーがXenomaの慣性センサ搭載型の服が展示されているのを見つけてくれたんです。

こちらには服の原型があって、向こうにはアルゴリズムがある。これは一緒にやるしかないでしょ、となって、そこから現在のe-skin MEVAの開発を一緒に進めることとなりました。販売開始したスマートアパレルシステム「e-skin MEVA(イースキンミーバ)」は、このDFKIとドイツ・カイザースラウテルン工科大学の研究グループ・wearHealthからのスピンオフとして設立されたsci-track社との共同開発で実現したものです。

――そんな経緯があったんですね。

網盛:そして、実は日立さんと出会ったのも、この2018年のCeBITだったんです。

――え、そうなんですか?

秋山:はい、展示会の中でお会いして、そこから一度お話ししましょうとなって、帰国後に打ち合わせを進めていきました。

実は弊社も20年ほど前からDFKIと様々な領域での共同研究を進めていまして、これまでもウェアラブルデバイス着用者の作業内容を認識するAIや、スーツ型センサのためのAIの開発をご一緒してきました。

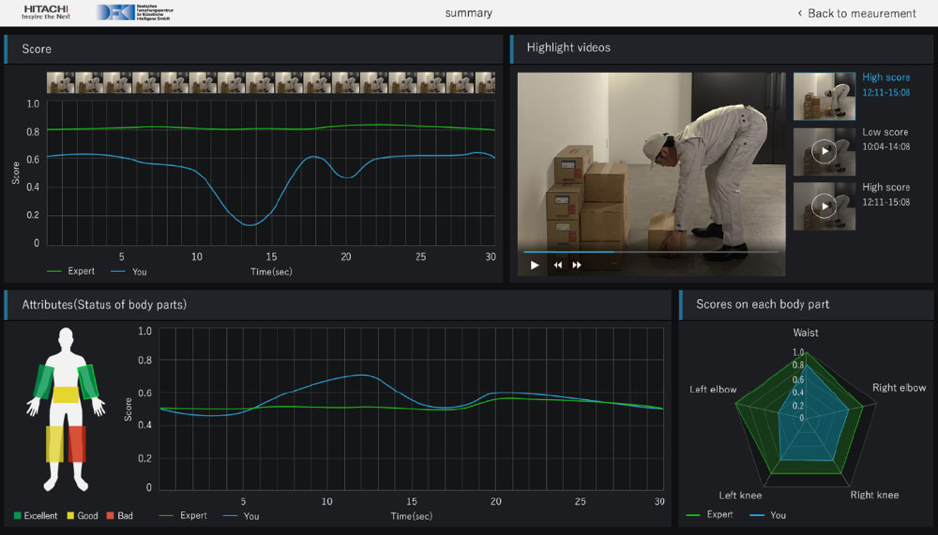

2019年3月に発表された日立とDFKIの共同研究によるスーツ型センサAIの身体的負荷解析画面(https://www.dfki.de/en/web/news/detail/News/hitachi-dfki-ai-sensor-suit/より)

秋山:お互いにDFKIとの共同研究を進めつつ、その成果をもってして今回の共同開発プロジェクトを進めることになりました。

究極の予防医療を実現したい

――冒頭で「作業員の方々が安心・安全に仕事に従事できるため」のプロダクトとおっしゃっていましたが、具体的にはどういうことでしょうか?

秋山:大きくは2つありまして、労働災害の防止と、作業ミスの防止です。

前者については、解析した作業の負荷状況に応じて、作業をバランスよく振り分け、 また、作業現場を負荷の少なくなるように改善することが期待されています。これを進めることで、労働災害そのものを未然に防ぐというわけです。

また後者については先ほどもお伝えした通り、不慣れな作業をする作業者が増えていることを背景に、慣れていない作業でも安心して確実に作業を遂行できるように、ARデバイスを駆使しながら作業のサポートを行います。

例えばネジを締める作業で、10本締めるべきところを9本しか締めていない場合に、アラートを出すというような具合です。

――そんな細かい作業レベルでも、カメラなしで検知できるんですね!今回は工場作業の実証実験ということでしたが、他にも色々なことができそうですね。

秋山:そうですね。基本的には人が活躍している現場はすべて測定可能になるので、鉄道の保守員や病院、介護など、人がやらなければいけない仕事についてはどれも対象業務になります。

――作業の負荷状況がわかったら、そのあとはどんな流れになるのですか?

秋山:ここから先はクライアント様との相談で進めていくことになります。

作業負荷の状況によっては作業現場自体を改善することもあるでしょうし、それが難しいようであれば、無理が出る前に検知して1回休ませるなど、現場マネジメントを変えていくというアプローチもあるでしょう。

現場によってまちまちですね。

――なるほど。これが実現すると人がやる作業の可視化が進んで、劇的に改善されると思うのですが、このようなウェアラブルのプロダクトが普及する際のボトルネックって、どんなことが考えられますか?

網盛:難しい問題ですね。

作り手が完璧なものを用意できれば良いかというと、それだけではないと思います。着ることを、社会が普通と思うか否かなんですよね。普通と思ってもらうためには、社会需要を超えるものにしなければいけないでしょう。もちろん、性能もそうですし、金額だってまだまだ下げられると思います。

そもそもですが、僕たちが究極にやりたいのは、健康な人が普通に着る洋服としてのe-skinです。これによって、「究極の予防医療」が実現すると考えているんです。

――究極の予防医療とは、どういうことですか?

網盛:例えば心筋梗塞を考えたときに、どんなに優秀な医者でも、心筋梗塞の7日前からのデータはもっていないでしょう。また、より多くの疾患として腰痛があると思いますが、これも腰痛発症前のデータはもっていないので、日常生活上のどんな要素が腰痛につながっているのかを判断することはなかなかできません。

全員がe-skinのようなデータ取得ができる服を着ることで、それらが可視化される世界が実現できると思っていますし、そこに他の環境データなどを組み合わせることで、より多次元的な将来予測すら可能になると考えています。

もちろん、今でも世界一着やすいスマートアパレルになっていると思いますが、もっともっと改良していく必要があるとも考えています。

研究員と事業部メンバーの両方を経験した身として

――ぜひ、おふたりのこれまでのご経歴についても教えてください。まずは秋山さんからお願いします。

秋山:2008年に日立に新卒入社してから、2016年まで、ウェアラブルデバイスを活用した機械学習とAIによる作業支援をテーマにずっと研究をしていました。そのときは、スマホのセンサを使って作業者の位置を把握するだとか、交通データの解析を進めるなど、色んなことをやっていましたね。

その後、2017年から2018年にかけて一旦研究所を離れて、公共システム事業部というところでSE業務をやり、また2019年から研究員として戻りました。

――なぜ、日立製作所に入社されたのですか?

秋山:大学では物理系の基礎研究やっていまして、より社会実装に携わりたいなと思っていました。その中で新しい分野は何だろうと考えたときに、人工知能に興味をもって、日立であれば色んなことをやっていて面白そうだからと思って、そのまま入社して中央研究所に配属されました。

――事業部と研究所の両方を経験された身として、その違いをどのように感じられましたか?

秋山:研究って、一般的には細かいところを深く詰めていく作業だと思うのですが、事業部に行くと細かい部分の説明はさておいて、大事なポイントをキャッチーに説明することが大切だと感じました。

――その辺りは大きなギャップかもしれませんね。

秋山:そもそも、研究員の人が思う「すごい研究」と、一般の人が感じる「すごい研究」って、どうも違うんですよね。例えば研究員が論文を書こうと思ったときには、まずは従来研究を列挙していくことで研究者としての新規性を訴えるアプローチをとるのが一般的だと思いますが、一般の人に対する説明ではそうではなく、いかに分かりやすい言葉で「何がすごいのか」を訴求する必要があります。

今回のe-skinを使ったプロダクトでも、そのことを強く感じていますね。

日本は、まだまだ素晴らしいエコシステムを構築できる

――網盛さんは、どのような経緯で現在のXenoma創業に至ったのでしょうか?

網盛:最初は1994年に富士フイルムに入社して、一貫して新規事業開発に従事していました。会社の基幹産業がなくなっていくのを横で見ながら、2009年〜2012年までは事業部にもいて、販路から作ったり、海外との折衝を進めるなど、基礎技術の研究開発から世の中に出ていくまでを、トータルで見ることができました。

その後、1人でやったほうが色々とできるなと思って2012年に退職し、最初はフリーランスとして新規事業開発の案件を受けつつ、東京大学大学院で科学技術イノベーションの研究を進めていきました。

その実践として携わったのが、先ほどお伝えした東京大学・JST ERATO染谷生体調和エレクトロニクスプロジェクトでして、その流れから2015年11月にXenomaをスピンオフ起業することになりました。

――網盛さんがスピンオフ起業の代表になったのは、何故なのでしょうか?

網盛:実は当時、同プロジェクトで進めていた内容をどうやって世の中に送り出そうかと、染谷教授は外部の方々に相談をしていました。その中で、色んな方々から「経営は研究とは切り離した方が良い」というアドバイスがあり、企業での事業経験が多い僕がプロジェクトに招聘され、そのままXenomaの代表に就任することになりました。

――なるほど。大企業を経験されたスタートアップの代表として、それこそ先ほどお話しいただいたドイツのDFKIなど海外団体や企業との取り組みも積極的に行なっていると思いますが、日本の大企業って、実際にプロダクト開発や社会実装を進めるフィールドとしてはどうなのでしょう?

網盛:富士フイルム在籍時は海外に複数年いたのですが、新しいことをやろうと思ったら日本は良いなと感じました。分野にもよりますが、生産するときの生産機械や、特殊材料だとかは、そもそも入手できる機会が少ないわけです。日本だと高度な機械類を改良できる機会がたくさんあるので、こと大企業に関していうと、その点でフラストレーションを感じることはないと思いました。

――なるほど。そう考えると、大企業も悪くないと。

網盛:はい。今回の作業着プロジェクトについても、弊社のような小さな企業だけだと、どうしてもお金やパワーの面で時間がかかってしまいます。一方で大企業だと、やるまでの意思決定に時間はかかるかもしれませんが、いざやるとなって本気を出せば、自分たちが1年かかるところを1日で実現できてしまいます。

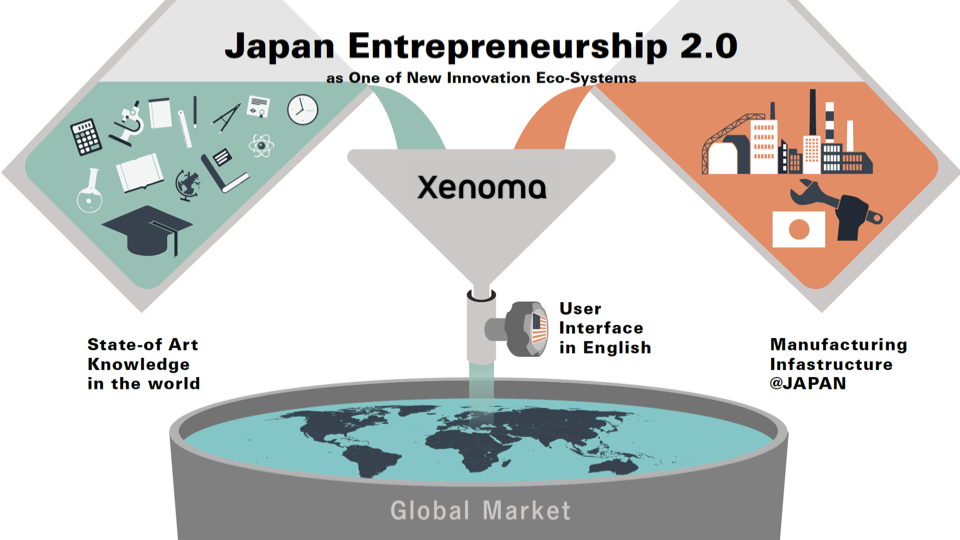

網盛:こちらはよくお見せしている図なのですが、日本には魅力的な生産技術や熟練工がいるので、そこに世界最先端の知識をブレンドさせて、英語というインターフェースを使うことで、まだまだ素晴らしいエコシステムを構築できると思っています。

全てのワーカーがe-skinを着て負荷のない社会を実現したい

――これから一緒に働くとしたら、どんなメンバーとご一緒したいですか?

網盛:やっていることを「自分ごとで考えられる人」ですね。その人なりの価値観をもっている人です。

自分ごとじゃない人は、自分の中の良し悪しの基準がないので、問題に当たったときに困ることになると思います。ですので、社内外問わず、大事な観点だなと思っています。

秋山:網盛さんのおっしゃっていることは、非常によく分かります。研究所でいうと、研究だけしてればいいやではなく、社会にこういう価値を提供したいという責任感を持っている人とご一緒したいなと思います。

――いいですね。最後に、今回の共同プロジェクトを通じて、これからの未来に向けて考えていることを、メッセージとしてお願いします!

網盛:繰り返しになってしまいますが、全ての服がe-skinになればいいなと思っています。強化ガラスじゃない窓ガラスってあるの?みたいな感覚で、センサのない服ってあるの?という社会になればいいなと。

このe-skinを社会実装するにあたって、僕らはインダストリー、エンタメ、高齢者ケア、メディカルの4領域を特に重視して考えているのですが、その際にインダストリーだけは、僕らが手を出しにくい領域だと捉えています。

日立さんはインダストリーの中でも、特にインフラへのコミットメントが強いと感じるので、今後も引き続きパートナーとなっていただけると、全てのワーカーがe-skinを着て負荷のない社会を実現できると信じています。

秋山:全く同じことを思っていまして、e-skinを着るのが当たり前の世界が到来して、私たちのプラットフォームが作業者のワークプレイスになっていくことに期待したいと思います!

編集後記

私自身、工場でパンにベーコンを乗せる仕事をやったことがあるのですが、若干の前屈みの状態で長時間にわたって作業をしなければならなかったので、腰への負担を強く感じ、長くできる仕事ではないなと感じた記憶があります。

このように、作業の当事者であれば作業に伴う身体への負担を感じるものですが、現場やラインの管理者などは、一人ひとりの負担を細かくチェックすることなど不可能なものです。

今回お話を伺った共同プロジェクトの社会実装が進むことで、現場作業をされている方の負担が軽減し、より働きやすい職場環境になることを期待したいと思います。

取材/文:長岡 武司

撮影:法本 大輔

「Qiita×HITACHI」AI/データ×社会課題解決 コラボレーションサイト公開中!

「Qiita×HITACHI」AI/データ×社会課題解決 コラボレーションサイト公開中!

日立製作所の最新技術情報や取り組み事例などを紹介しています

コラボレーションサイトへ

日立製作所経験者採用実施中!

映像解析技術の研究開発

募集職種詳細はこちら

日立製作所の人とキャリアに関するコンテンツを発信中!

デジタルで社会の課題を解決する日立製作所の人とキャリアを知ることができます

Hitachi’s Digital Careersはこちら