追記(2019.5.1)

続編として,部品実装ありの記事「KiCadで初めて部品実装基板をおこしてみた」を書きました.

できたもの

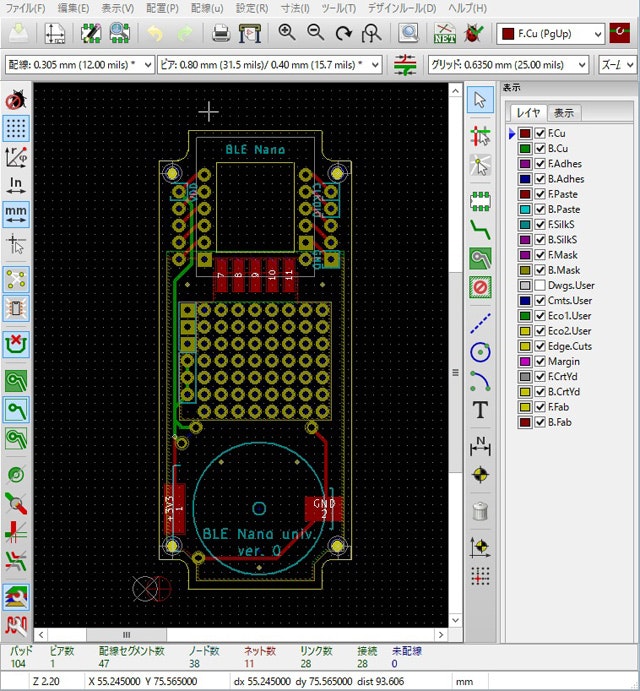

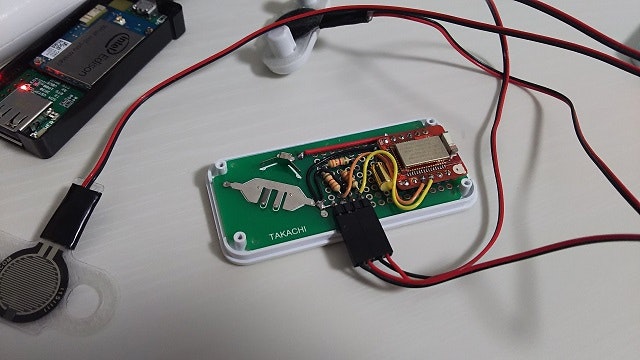

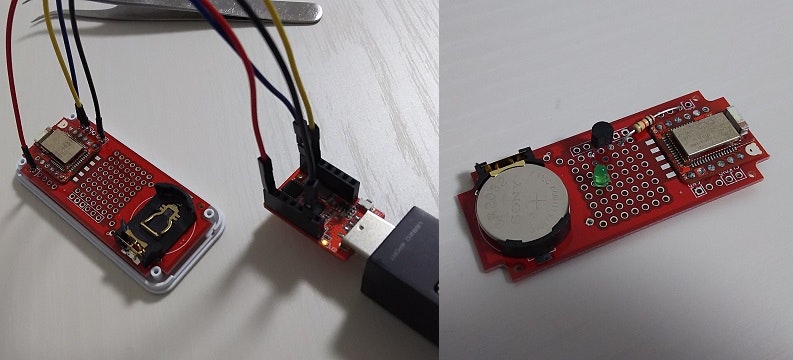

- RedBear BLE Nano向けの小型ユニバーサル基板

- BLE Nanoをマウントしたまま,タカチの小型ケース(CS75)に格納可能.

- BLE Nanoをマウントしたままファーム書き込み可能

- ケースに入れない場合は,ボタン電池ケースを実装可能

きっかけ

2016年後半,MashupAwardsをはじめとするハッカソンに何度か参加しました.その際「BLEマイコンとセンサでイベントを取得,アプリケーションに通知」する部品を何度か作ったのですが,コイン電池ホルダの実装,GND/VDDの引き回しなど毎回毎回同じような作業をするのが面倒でした.また市販ユニバーサル基板へマウントすると,サイズや厚み(ヘッダピンを使ってマイコンをマウントすることになるのでどうしても厚くなる)が問題になることもありました.

また,以前より基板設計を覚えたい気持ちもあったことから「基板設計習得を兼ね,BLEマイコンを載せられる小型の便利ユニバーサル基板を作ろう」と思い立ちました.

作例のひとつ,圧力センサ値をBLEでマイコンに投げるもの.実験中に水没させて壊してしまい大ショックでした(労力的に).

基板の設計

導入

基板をおこす際,そもそも何から手を付けてよいのかさっぱりわからなかったのですが,さる方(matsujirushi氏)に相談したところわざわざ導入セミナを開催いただきました(Eagleを使っての回路図設計,アートワーク,DRC,発注までの一連の流れを実施しながら解説).ありがとうございました.

EagleからKiCADへ乗り換え

セミナの後,自力でやり始めたのですが,どうにもEagleのインタフェースになじめず.「操作がわからない」というわけではないのですが「操作性の回りくどさが我慢できない」という感じ.とくに"部品類は目で探す以外,方法がない"というのにはげんなりしてしまいました(まだ,Autodeskに買収される前でしたので,その後は変わっている可能性があります).

そんな時,後発のEDAであるKiCadを試した見たところしっくり来たので,こちらでやることにしました(ver. 4.0.5).KiCadを使った基板設計についてはとても良い資料があり,ほぼこれに沿って設計を進めました.

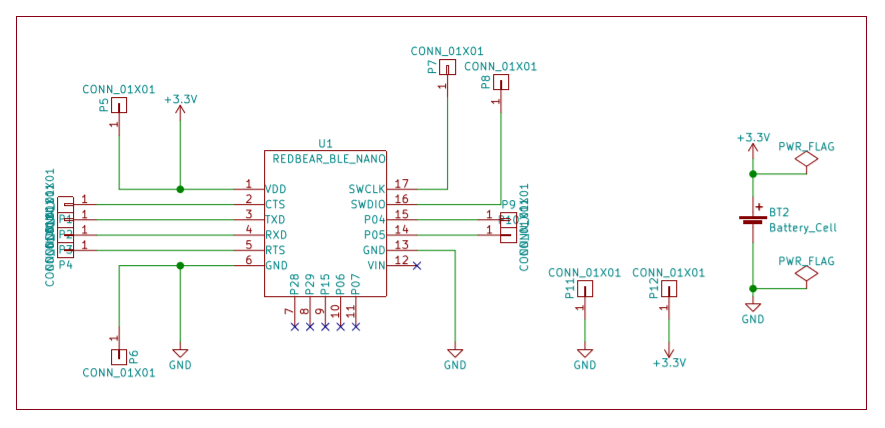

回路図作成

BLE Nano基板上から線を引っ張り出すだけなので,1x1のコネクタを愚直に接続する形で書きました(それ以外の書き方がわからなかった).中央の"U1"シンボルは自作しました.特殊なのは"PWR_FLAG"ですが,「ここが電源線です」とKiCADに知らせるための作法だと理解しています.

レイアウト

基板外形

Edge.Cutsレイヤーに引いた線が外形になることがわかったので,このレイヤを選択し直線と円弧でまず外枠を作成しました.外枠のサイズはケース(CS-75)付属基板と全く同じにしました.BLE Nanoの背面部品との干渉を避けるため,穴あき基板にしてあります.

配置配線

部品の取り付けサイズを示すフットプリントについて

- コイン電池

- BLE Nano

の2つについては個別に用意する必要がありました(他はユニバーサル基板によくある穴だけ).コイン電池についてはスペックシートを,BLE Nanoについてはノギスでサイズを測りました.それでも心配だったので,レイアウトが大体完成してきたところで図面の実寸印刷を行い,部品(BLE Nano,デンチボックス)を紙の上に乗せサイズを検証しました.

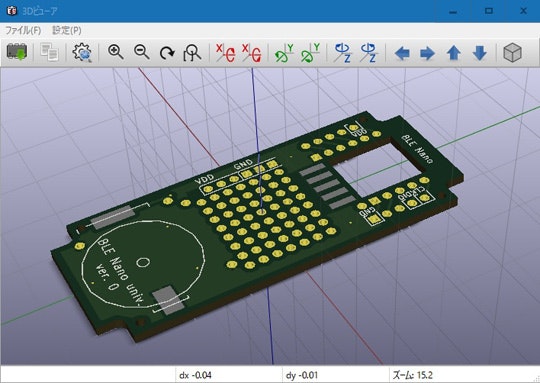

KiCAD付属の3Dビュワーが良い感じでした.変更が即座に反映されるので,終盤はひたすらこれで出来上がりの状況を確認しました.結果的に,シルクの間違いなど様々なミスを防ぐことができました.

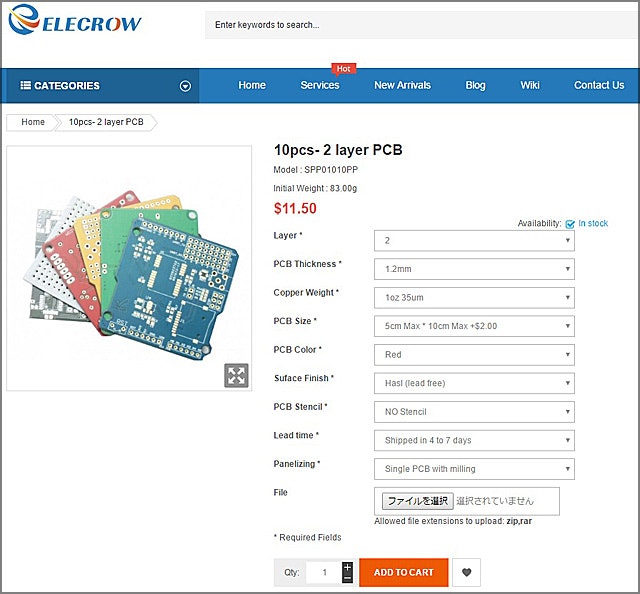

製造

発注

定番と聞いたelecrowに発注しました.設計ファイルはzipで固めフォームで送信するだけと拍子抜けするほど簡単でした(手順を記したページのリストされています).送料を含めた総額は$18.10.

受領・その後

発注後はelecrowのサイトで製造ステータスを確認できるようになります.日程的には以下のような感じでした.

| 日付 | 状況 |

|---|---|

| 2017/1/4 | 発注 |

| 2017/1/5 | ステータスが"In Production"に |

| 2017/1/10 | elecrowから"完成したので発送したよ"とメールが来る 基板の写真&追跡番号付きで,郵便局Webサイトで配送状況確認可能になる |

| 2017/1/14 | 受け取り |

大量注文でもないいち個人のデザインがわずか10日,2,000円程で出来上がってくることに驚きました.仕上がりについてもなんら問題はなく「1回目からこんなに上手くいってよいのか」などと思うレベルでした.ツール&製造サービスの力は偉大(こののちBLE Nano使いの友人に5枚2000円で買っていただき,発注費はほぼ回収できてしまったりしました).

※受領後はBLE Nano,電池ボックス,LEDを実装し,Lチカまで確認

詰まった(悩んだ?)箇所

致命的につまるところはなかったのですが,少しだけ悩んだ箇所がありましたので参考までにあげておきます.

ユニバーサル領域,および領域上のGND/VDDの作り方

(長くなったので別ページにしました)

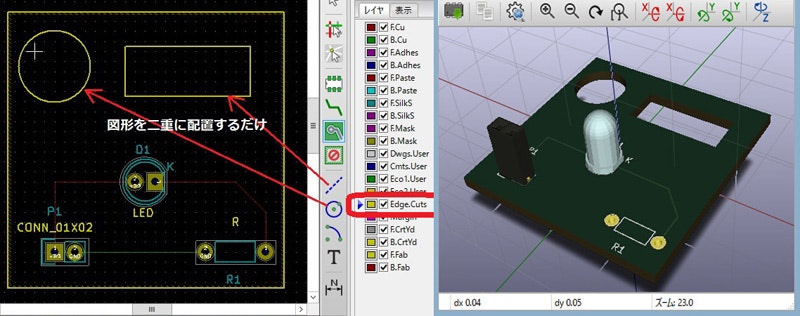

穴あき基板

基板外形を定義するレイヤー(Edge.Cuts)上で,枠を2重に配置したらできました.外部のツールで作成したDXFなどを外形として読み込んだ場合も同じ方法でできました.

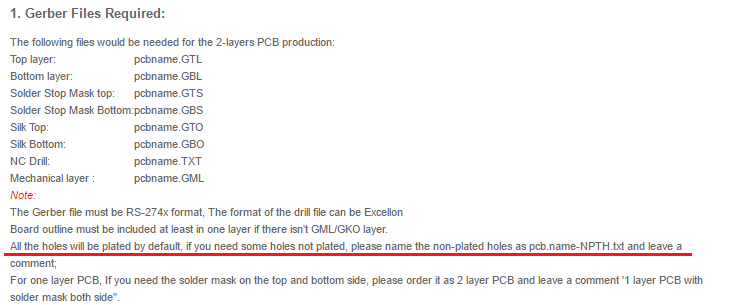

ドリルファイルが2つになる

製造データを出力する際,固定用の穴があるデザインではKiCadから生成しドリルファイルが2つになります.

- xxxx.txt

- xxxx-NPTH.txt

「この2つ,このままzipに含めて送信でよいのか?」とか少し迷いましたが,elecrowの発注ページにちゃんと以下の記載がありました.2つともzipに含めることで,何事もなく処理されました.

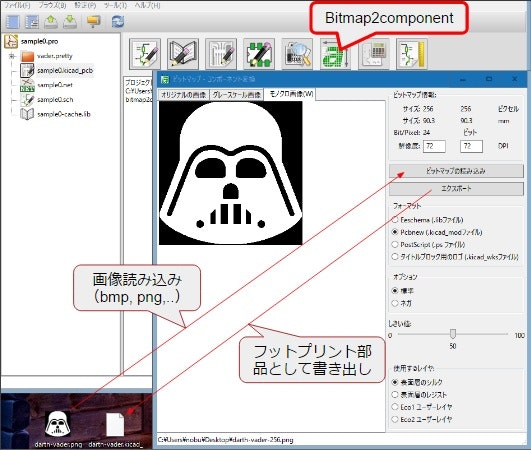

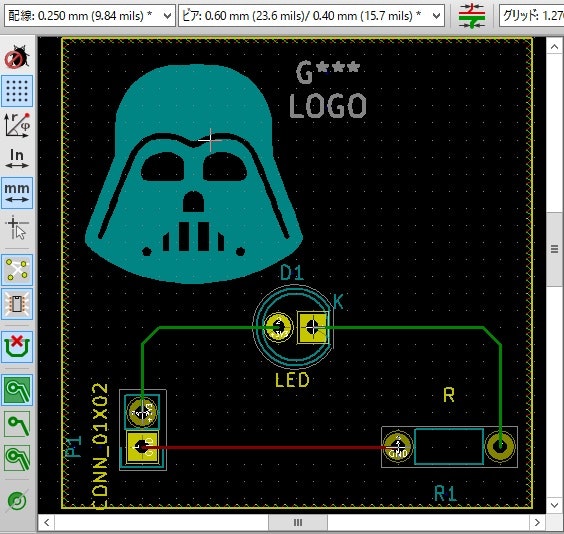

シルクで絵を描きたい

(今回はやりませんでしたが)KiCad付属のBitmap2componentというツールでできるようです.変換したい画像(bmp,png,..)を読み込むと,KiCadで読み込めるフットプリント部品(.kicad_mod)へ変換してくれます.これをプリント基板エディタから読み込めば好きな画像をシルクとして埋め込めます.

試しにダースベイダーのアイコンをシルクに変換して貼り付けてみました.もっと大きなシルクにして,目のところに赤いLEDを配置したら面白そうです.

まとめ

KiCadを使い簡単な基板設計を実施,製造業者に発注,できたものの動作確認まで一連の流れを体験することができました.事前に想像していたよりはるかに安価にできたので,「失敗しても2000円」と思い恐れず試したほうが習得に近道かなと思いました.

随所でフォローをしてくださったmatsujirushi氏に感謝します.