FANUC PMCプログラミング入門(第4回)

放置気味アカウントですが毎年4~6月になるといいねを付けてくれたり、ストックしてくれるユーザがいます。ありがとうございます。3年ぶりの新規記事投稿です。まだ未完成ですがゆっくり追記していきますので気長にお待ちください。

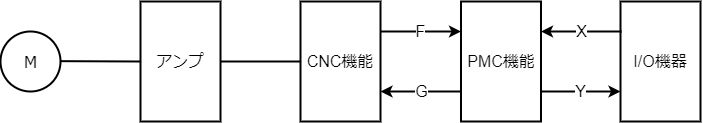

CNC機能との連携

第1回記事で記載している通りPMCはCNC内臓であるという点が大きな特徴です。そのため一般的なPLCと異なりCNCと連携する機能が提供されています。

- 代表的な機能

- F/G信号による連携

- ウインドウ命令

- 外部データ入力命令

- 軸制御命令

- 位置信号出力

今回はこれらCNC機能との連携について紹介します。

F/G信号による連携

モータを制御するCNC機能と連携する際にF/G信号で通信を行います。

非常停止ボタンの入力をCNCへ通知しモーターを停止させたり、CNCの運転状態を操作盤のLEDに表示するなどX/YとF/Gの受け渡しを行うシーケンスプログラムを作成し、オペレータの操作による機械制御の大半を実現することができます。

F/G信号はCNCの結合説明書で確認することができます。機械の種類(マシニングセンタ、旋盤、モータ軸数)などで使用する信号のアドレス、個数が異なるため注意してください。

ウインドウ命令による連携

F/G信号は運転状態、モード、停止信号など1bit(BOOL)データのデータ交換に使用します。

それに対してCNCのパラメータや軸速度、位置、実行中のプログラム番号など数値などで表現するCNCの情報をPMCで読書きする場合にはウインドウ命令を使用します。

ウインドウはPMCとCNC間のデータ交換のインターフェイスです。

ウインドウ命令は命令呼出し直後(1スキャン内)にデータ交換が完了する高速タイプと、要求をかけてから次スキャン以降に結果が返ってくる低速タイプの2種類があります。

ウインドウ機能のデータアクセスは機能命令51および52のWINDR(読出し), WINDW(書込み)を使います。

WINDR, WINDWともにパラメータは1つだけです。

パラメータに設定する連続する信号領域へ制御データを格納します。ウインドウ機能を実行すると結果データが同じ信号領域に書き込まれます。C言語で言えば配列データをポインタを受け渡す入出力引数のような使い方をします。

パラメータにはR信号(内部リレー)アドレスやD信号(データ)アドレスがよく使います。

| 信号 | 特徴 | |

|---|---|---|

| R信号 | 機械の電源断で設定値が消える。ラダーで制御データを作成する必要がある | |

| D信号 | 電源断時にデータが残る。ラダーで制御データを作成するか、PMCパラメータとして制御データを設定する |

ラダーで制御データを作成する場合はデータ転送命令を使います。毎スキャン実行する必要はないので起動時の1回だけ設定するようにしましょう。また開発時にはR信号で制御データを変更しながら動作確認し、うまくCNCとのデータ交換ができたらD信号に切り替えるといった使い分けも可能です。

ウインドウ機能を制する者がPMCを制する

というかウインドウ機能がPMCラダープログラムで一番難しいです。これができたら一人前のPMCエンジニアと言っていいでしょう。

ウインドウ命令は重要な機能ですがラダーのデバッグ時に制御データ・結果データを解析する手間があったり、一見してそのネットで何のデータのやり取りをしているのかがわかりづらいため使いこなすのが難しいです。

(実行結果のコイルが立たないときは、そもそもそのネットを実行しているのか、パラメータに指定した制御データが悪いのか、CNC側の設定が悪いのか切り分けが必要)

処理内容を実行結果の書き込み先コイルに設定する信号のコメント(ネットの右側にコメントが表示されます)、ネットコメント(ネットとネットの間に入れるコメント)に残すことが重要です。

また、よく使うウインドウ機能はファンクションブロックにするなどして実行状態・実行結果の見える化をすると扱いやすくなります。またFANUC LADDER-IIIのインストールディスクにはそういったファンクションブロックがライブラリとして格納されているため、参考にするのもよいでしょう。

(以下作成中)