東京エレクトロンがAI・データサイエンスの拠点「TEL デジタル デザイン スクエア」を札幌に設立、DX推進へ

提供:東京エレクトロン株式会社

半導体製造装置・フラットパネルディスプレイ(FPD)製造装置メーカーとして国内首位の座を占め、なかでもコータ/デベロッパ装置では世界シェア9割以上を誇る東京エレクトロン(以下、TEL)。同社の札幌事業所は、2020年11月、新オフィスへの移転を機に、「TEL デジタル デザイン スクエア(以下、D2スクエア)」として新たなスタートを切った。

より創造的なオフィス空間と最新鋭の設備を導入して、最先端技術の開発をおこなうとともに、全社レベルのデジタルトランスフォーメーション(以下、DX)推進に必要な人材育成の拠点にもなる。D2スクエアでは何が行われ、同社のDXは何を目指すのか。キーパーソンに話を伺った。

目次

プロフィール

コーポレート・イノベーション本部先端データ企画部部長

システム開発センターAI開発部部長

エンジニアの創造性を刺激する、グループ内最高レベルの快適オフィス

——「TEL デジタル デザイン スクエア」設立の目的や狙いを教えてください。

松沢:もともと当社は、半導体製造装置のプロダクトごとに開発拠点が分かれているのですが、そうした装置を制御するソフトウェア開発の部隊は、札幌事業所に集中していました。

さらに、AIやIoTなどを使って製品に付加価値をもたらす開発グループも札幌事業所にありました。この両者のコラボレーションをさらに緊密にするとともに、国内外の各拠点にある技術を融合させる役割を担うために再構築したのが、「D2スクエア」です。

当社は中期経営ビジョンの中で、「全社員がデジタル技術を“てこ”にして付加価値向上や効率化等の企業価値創造活動を持続的に推進するグローバルカンパニー」を目指す「DXビジョン」を宣言していますが、D2スクエアはこのDX推進体制の強化のための人材開発拠点としての活動も担うことになります。

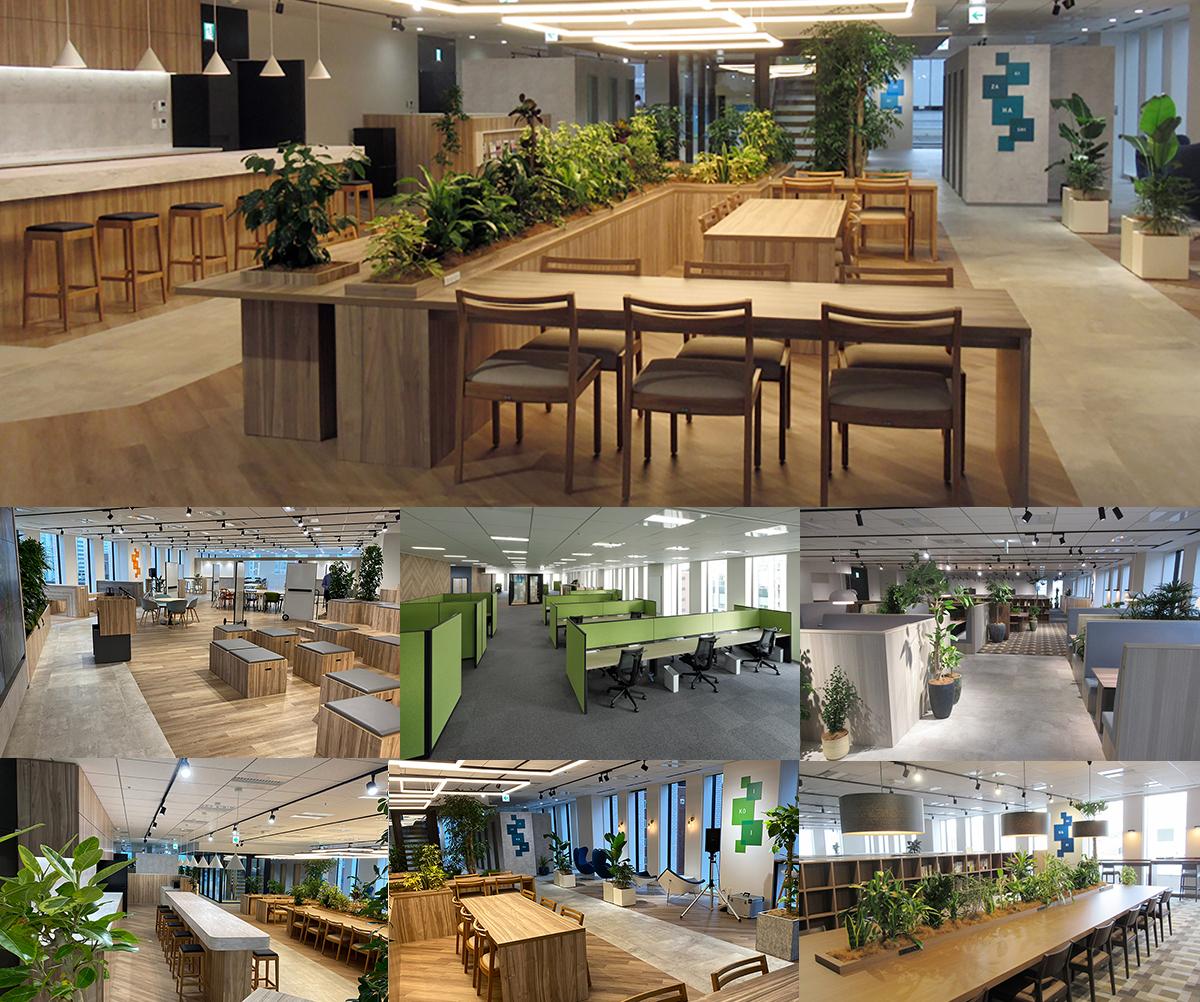

——札幌駅からは地下で直結するビルですね。内部には独創的な空間と最新鋭の設備を備えているということですが…。

松沢:これまでのような固定デスクで仕事をするだけのオフィスでは新たなイノベーションは生まれません。1年かけてIT先進企業のオフィスを見学し、そのエッセンスを吸収し、オフィスデザインにも反映させています。

例えば、プレゼンテーションエリア、カフェエリア(リフレッシュスペース)、集中ワークスペース、ライブラリー、カジュアルミーティングスペース、オンライン会議ブースなどがあります。北海道庁の赤れんがが一望できるラウンジがあり、そこに人工芝と大きなクッションを置いて、寝転がれるようになっています。豆から挽いた美味しいコーヒーを無料で飲めるカフェも自慢です。

守屋:私はTELの国内外拠点ほぼ全てに行ったことがありますが、その経験からしても札幌の新オフィスが快適性では一番だと思います。

当社は半導体製造装置、FPD製造装置のメーカーなので、工場や開発拠点にあるナレッジを共有することが大切。各拠点から出張者が札幌にやってきますが、突然の出張でも、自分の拠点にいるときと同じようにすぐ仕事ができるような設備を整えています。

ここに様々な人が集まり、偶然の出会いを通して、新しいひらめきを得ることも大切です。そんな偶発的な出会いを期待して、あえて4つのフロアをつなぐ、内階段を設計しました。エレベーターを使わなくても上下の移動ができ、階段の途中で思わぬ人と出くわすという効果を期待してのことです。

今はコロナ禍でできませんが、今後はオフィスに外部の人も招いてイベントを開催するなど、多彩なコミュニケーションを生み出したいと考えています。

松沢:一般オフィスでは、セキュリティの観点から外部のネットワークへの接続には様々な制限をかけていることが多いですね。しかし、新しい技術を試したいというときにはそれが障害になることもあります。

そこで、D2スクエアでは社内LANとは完全に切り離して、外部と自由に接続できるネットワークをもつ、独立したエリアを作りました。ここでは、まだ社内に展開されていないような、新しいデバイスやクラウドサービスの新機能を試したりしています。

例えば、Raspberry Piで開発したIoT機器などを自由に実験できます。社内に本格導入する前に、スピード感をもって最先端の技術を評価できるという、自由で独立したエリアにしています。

AIは半導体製造装置の何を変えるのか

——D2スクエアは、AIを使ったデータ解析の拠点にもなっていますが、半導体製造装置開発でこうしたデータサイエンスが重視されるようになった背景にはどんなことがあるのでしょうか。

松沢:現在の半導体製造では、原子レベルでプロセスをコントロールし、1ナノメートルレベルの精度で半導体を作り上げる必要があります。装置を手動でいじりながらこのレベルの精度を達成するのは限界があり、何らかの形で制御側、つまりソフトウェアの力を使って精度を追い込まなければなりません。

稼動している装置から時々刻々で吐き出されるデータをモデル化し、それによって装置側を自動的に微調整することで、はじめて所望の精度を達成することができるようになります。そのモデル構築のために、AIを使ったデータ解析が不可欠になっているのです。

また、半導体工場には同じ仕様の装置が何十台と設置されていますが、装置の組み上げ方やパーツの状態、そこにどういうプロセスをどれくらい処理したかという稼動履歴によって、装置ごとの「機差」がどうしても生まれます。

それを最適な状態で制御するためには、一台ごとに解析モデルを開発しなければならないのですが、これには膨大な手間がかかります。たとえ個別に特化したモデルを開発できたとしても、装置の状態は経時的に変化するので、たえずモデルをアップデートしなくてはならない。それを考えると、一台ごとのモデル開発というのは理論的には可能だが、実際の運用は難しいことがこれまでの実情でした。

しかし、そこにAIを使うことで個体ごとの機差をある程度吸収した、汎用的なモデルも開発できるようになります。これによって、装置ごとの機差を低減しながら、装置の稼働状態をモニタリングし、故障検知や予知、プロセスの自動調整に繋げることができるようになる。これは半導体を作る顧客の立場からいえば、装置の生産性や歩留まりが格段に向上することを意味しています。

AI活用は最終的には、装置が自ら必要な知識を蓄積して学習しながら、装置が置かれている環境や状態を自動的に判断して動く、いわゆる装置の自律化が目標になります。

——半導体製造装置を開発し、その装置を使って半導体を製造するエンジニアの仕事を、AIモデルがサポートすることになると思いますが、両者の関係はより密接でなければなりませんね。

松沢:すでに、東京エレクトロンの拠点と顧客の工場をリモートで繫いで、装置が出しているデータを遠隔でリアルタイムにモニタリングできる「TELeMetricsTM」というサービスを提供しています。ただし、顧客にも企業のデータポリシーがあるので、すべての顧客とそうした体制が組めるわけではない。

そこで私たちは、装置の生産現場におけるデータのモデリングや解析の能力を高める必要性を感じ、まずはTELの各拠点のエンジニアに対してデータ解析のトレーニングを始めています。それに合わせて、エンジニアが簡単にデータを扱えてモデリングができるようにするためのツールも提供しています。

これはグローバル規模で実施しているものですが、現場のエンジニアのデータ解析のリテラシーを底上げすることで、札幌にあるデータ解析チームの負担も減ります。また、その余力を活かして、さらに高度なサポートができるようになります。

「データの民主化」が変える開発現場の仕事。主役は常にエンジニア

——現場の技術者が現場で解析する、いわゆる「データの民主化」が進んでいるということですね。

守屋:これは、装置開発現場の仕事のスタイルを大きく変えることにも繫がっていきます。私も以前、山梨県にある当社工場に勤務していたことがありますが、札幌のメンバーの協力を得ながら、AIを活用するようになりました。

例えば、プロセス開発の条件出しひとつとっても、先にAIを使って条件出しをして、その結果から条件を絞り込むことで、これまで1カ月かかっていた作業を数日で終えることができるようになったのです。

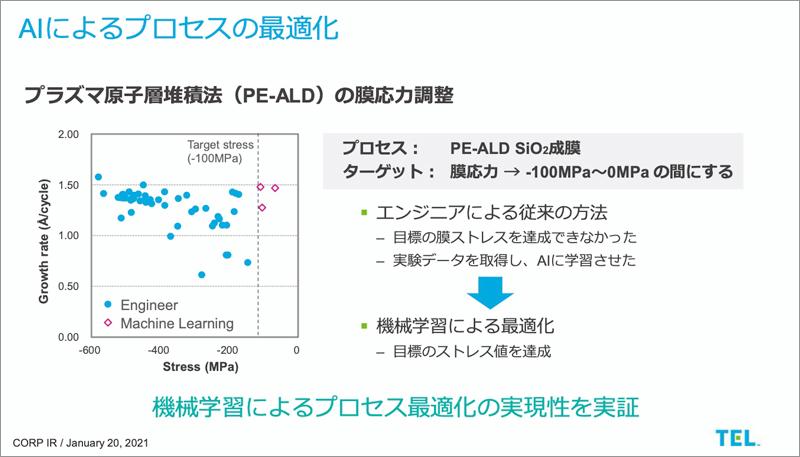

ひとつ、AIによるプロセス最適化の例を挙げます。プラズマ原子層堆積法における膜応力調整というテーマで、ベテランのエンジニアが何度実験を繰り返しても、なかなか目標の膜ストレスを達成できなかったのですが、その実験データを含むすべてのデータをAIに機械学習させると、容易に目標のストレス値を達成できたという事例があります。

その瞬間、エンジニアは「AIに負けた」と思ったわけですが、すぐに発想を切り替え、AIを武器として使えば、より質の高い仕事ができると考えるようになりました。AIを使うことで、なぜ自分にはそれができなかったか、新しい気づきを得ることができるようになるのです。

松沢:ここでのAIは、人間にサジェッションをしているのにすぎない。主役はAIではなく、あくまでもエンジニアです。AIが提案しているからというだけでは採用の理由にはならないし、エンジニアがスキルを高めていればこそ、はじめてAIを活用できるのです。

——データ解析にAIを活用することで、仕事のやり方が劇的に変わるというのは、まさにDXの重要なポイントですね。

守屋:DXのポイントは、実は作業効率が何%上がるかではないのです。効率が上がることによって、これまでできなかった新しい研究が、できるかどうかが重要なのです。実際、DXを進めるなかで、現場から新しいプロセス条件、新しい実験テーマ、新しい材料を提案する頻度が高まっています。

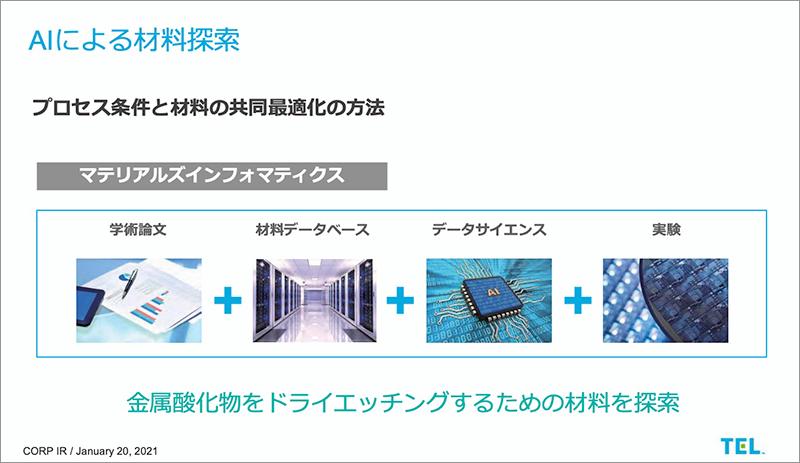

例えば、プロセス条件と材料を共に最適化する方法として、マテリアルズインフォマティクスという手法があります。学術論文や材料データベース、データサイエンス、そして実験データを取り込みながら、半導体の新規材料、例えば金属酸化物を成膜するにあたって有用な元素の組み合わせを探索するというものです。

材料は無限にありますから、それを全部人力で試していたのでは途方もない時間がかかります。そこで、複数の材料候補に何を選ぶか、それぞれ何%ずつ混ぜるのか、それをAIに最適化させ、その結果を提案させるのです。

マテリアルズインフォマティクスに立脚した材料の開拓では、将来的には量子化学計算のための量子コンピューティングが活用されるようになるでしょう。当社でも、そのために量子コンピュータを活用することも検討しています。こうした先端的な研究においても主役になるのが札幌のD2スクエアなのです。

札幌で働くデータサイエンティスト、データエンジニアの未来

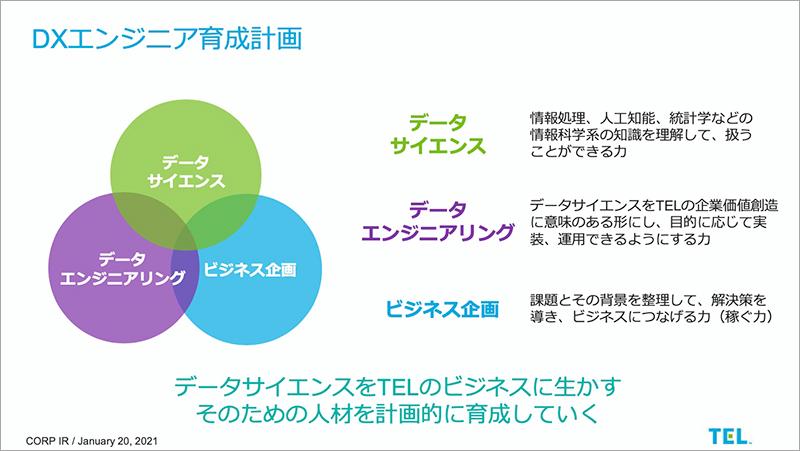

——DXを推進するための人材ですが、どうやって育てますか。

松沢:D2スクエアのメンバーは、現場ですぐに解決しなければならない課題に取り組むと同時に、将来必要になるテーマにも挑戦しなければなりません。その知見を得るために、国内外の大学研究室、AI技術の最先端スタートアップ企業などとのコラボレーションが必要です。世界で一番進んでいる技術を体験しながら、技術開発を進める。これを継続的に行うことで、そうしたバックグラウンドを持った人材を増やしていこうと考えています。

守屋:東京エレクトロングループのベンチャーキャピタル部門が、たえず世界のテクノロジーをサーベイして、提携先を探しています。その中にはAIで先端を行くイスラエルやロシアなどのスタートアップ企業も含まれます。

松沢:人材採用という面で今必要とされているのは、データサイエンティストとデータエンジニア、さらにその技術を自社および顧客の企業価値向上に繋げることのできるビジネスの企画担当者です。幸いにもデータサイエンティストなどは、以前に比べて職種の認知度が高まっているので、人材募集では明示的に職種名を示すようにしています。

ただ、その要件としてデータサイエンスに加え、半導体や製造装置の知見を持つ経験者は少ないので、現在は半導体経験にはこだわらず、異業界でデータサイエンティストとして仕事をしてきた人を中心に採用活動を進めています。

データサイエンスと言っても領域は広いのですが、何かひとつでも専門領域で強みのある人がいたら、ぜひチャレンジしていただきたいと思います。半導体のドメイン知識は入社後にトレーニング機会が準備されているので、そこは安心してください。

幸いなことに、これまで電機、自動車、石油などあらゆる分野から、さまざまなバックグラウンドをもった人が集まって来ていて、これは社内のダイバーシティ(人材多様性)を保つという面でもプラスになっています。

——あえて異業界の人を、TELに、そして札幌に惹きつける魅力は何だとお考えですか。

松沢:世界の半導体産業はコロナ禍の影響をほとんど受けず、さらにこの先も伸びると予測されています。こうした業界的な魅力があるのと同時に、D2スクエアの札幌という立地も魅力のひとつになっているのではないでしょうか。

札幌はビジネスパーソンに住みよい街を聞いた2020年のある調査では、北海道・東北エリアで1位につけています。私は札幌生活が長いのですが、都市機能が充実している一方で、周囲には豊かな自然があり、新鮮で美味しい食材も含めて、この街の魅力は語り尽くせません。

ただ、これまで札幌に製造業の研究開発拠点が少なかったのが、エンジニアにアピールするうえでは弱点のひとつでした。今回のD2スクエア、TELの開発拠点の札幌での拡充は、エンジニアに新たな魅力を訴求できるものだと思います。