はじめに

私は地方の製造工場でエンジニアとして働いています。我が社は金属部品を製造しており、地域に根ざした経営を続けてきました。しかし、非効率な在庫管理や紙ベースの作業指示書が原因で、現場では疲労感やストレスが蓄積されていました。

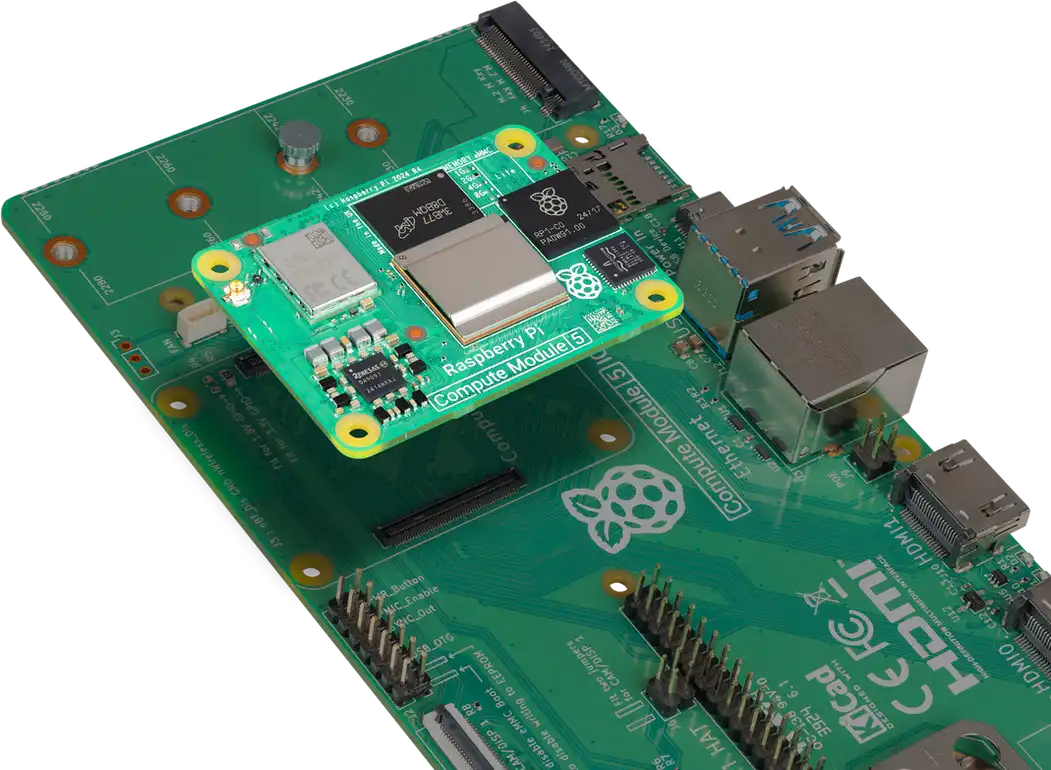

そんな中、「ラズベリーパイ」という小型コンピューターを使えば、もっと楽しく効率的に課題を解決できるのではないか?と思いつきました。本記事では、私が工場のDX化に挑戦し、現場の雰囲気を一新した取り組みを紹介します。

解決したい課題

現場で特に大きな課題となっていたのは以下の3点です。

1. 在庫管理の非効率性

• 手作業で在庫を数え、紙に記録する手間がかかる。

• 在庫切れや過剰在庫が頻発。

2. 紙ベースの作業指示書

• 指示書の更新が遅れると、現場に混乱が発生。

• トラブル時には新しい指示書を再配布する必要があり非効率。

3. トラブル対応の遅れと連携不足

• 設備トラブルが発生しても情報共有が遅れがち。

• 管理者や他の作業者との連携が取りづらい。

解決方法の全体像

全体システム構成図

以下が今回導入したシステム全体の構成図です。

+---------------------------------------------+

| センサー (重量/光学/温度等) |

+---------------------------------------------+

|

V

+---------------------------------------------+

| ラズベリーパイ (ローカル処理) |

| - Pythonでデータ処理 |

| - REST APIでクラウドに送信 |

+---------------------------------------------+

|

V

+---------------------------------------------+

| クラウドシステム |

| - データベース (在庫/作業状況) |

| - 生成AI (作業指示書最適化) |

| - 通知システム (アラート/Slack連携) |

+---------------------------------------------+

|

V

+---------------------------------------------+

| ユーザーインターフェース |

| - タブレットアプリ (作業者/管理者) |

| - スマホ通知 |

| - チャットツール |

+---------------------------------------------+

各システムの詳細

- 在庫管理の自動化

課題

現場では、在庫を手作業で数え、紙に記録する方法を採用していました。このため、在庫不足や過剰在庫が頻発していました。

解決方法

センサーとラズベリーパイを使用し、在庫管理を自動化しました。

[センサー: 重量/光学] -> [ラズベリーパイ: ローカルゲートウェイ] -> [クラウドデータベース] -> [ユーザーインターフェース]

• センサー: 棚に重量センサーを設置し、部品が取り出されるたびに変化を検知。

• ラズベリーパイ: センサーデータを収集し、Pythonで処理した後、REST API経由でクラウドへ送信。

• クラウドデータベース: 在庫情報をリアルタイムで管理。

• UI: 作業者はタブレットやスマートフォンから在庫状況を確認可能。

導入効果

在庫状況をリアルタイムで把握できるようになり、作業者の負担が軽減されました。「もう手作業で数えなくていい!」と現場から感謝の声が。

- 作業指示書のデジタル化

課題

紙の作業指示書は、更新に時間がかかり、現場での混乱を招くことがありました。

解決方法

生成AIを活用し、デジタル指示書を作成しました。

[入力: 生産計画データ/個人スキル情報] -> [生成AI: データ解析・最適化] -> [クラウドサーバー] -> [タブレットアプリ]

• 入力データ: ERPシステムから生産計画データを取り込み、作業者のスキル情報と統合。

• 生成AI: 各作業者に最適な工程を提案。

• クラウドサーバー: 指示書をクラウド上で管理し、更新内容を即時反映。

• タブレットアプリ: 作業者はタブレットで自分専用の指示書を確認。

導入効果

リアルタイムでの指示書更新が可能になり、トラブル発生時の対応が迅速化しました。「指示がクリアで分かりやすい」と好評でした。

- トラブルアラートとコミュニケーション強化

課題

設備トラブルの情報共有が遅れ、対応が後手に回ることがありました。

解決方法

センサーと通知システムを組み合わせてトラブルを可視化し、コミュニケーションを活性化しました。

[センサー/作業者入力] -> [クラウド解析 (異常検知アルゴリズム)] -> [アラート通知: タブレット/スマホ]

-> [チャットシステムで連携]

• 異常検知: 設備の稼働データを時系列分析し、異常を即時検知。

• 通知: 管理者や関係者にプッシュ通知でトラブルを共有。

• チャットシステム: 現場の作業者同士で簡単に連絡を取り合えるようスタンプやテキストを活用。

導入効果

トラブル対応が迅速化し、チームの連携が強化されました。「スタンプ機能が楽しい!」と現場で人気に。

プロジェクトの成果

1. 生産性向上: 手作業が減り、作業効率が大幅アップ。

2. トラブル対応の迅速化: 異常検知と通知でダウンタイムを削減。

3. 現場の雰囲気向上: スタンプ機能やデジタルツールの導入で「仕事が楽しい」との声が増加。

おわりに

今回の取り組みを通じて、技術が人々の「はたらく」を楽しくする力を持っていることを実感しました。ラズベリーパイや生成AIを活用した小さな工夫が、現場全体を変える大きな成果を生みました。

製造業で働く皆さんも、ぜひ身近な技術を使って課題解決に挑戦してみてください。楽しい工夫が未来を変えるかもしれません!

参考リンク

• Raspberry Pi公式サイト

• Python公式サイト

• AWSクラウドサービス

あなたのアイデアが工場を楽しく変える第一歩になることを願っています!