どんな内容か?

CNCを利用し始めて約1年が経過します。木材(MDF)、アクリル、金属(アルミ、真鍮、銅)などの切削を行い、目的のものを作れるようにはなってきました。しかし、いままでの切削は、一方向からの切削のみで多方向からの切削チャレンジはしていません。そこで、今回は上下からの両面切削にチャレンジして、そこで得られた情報を残しておきます。

両面切削で何を作るのか?

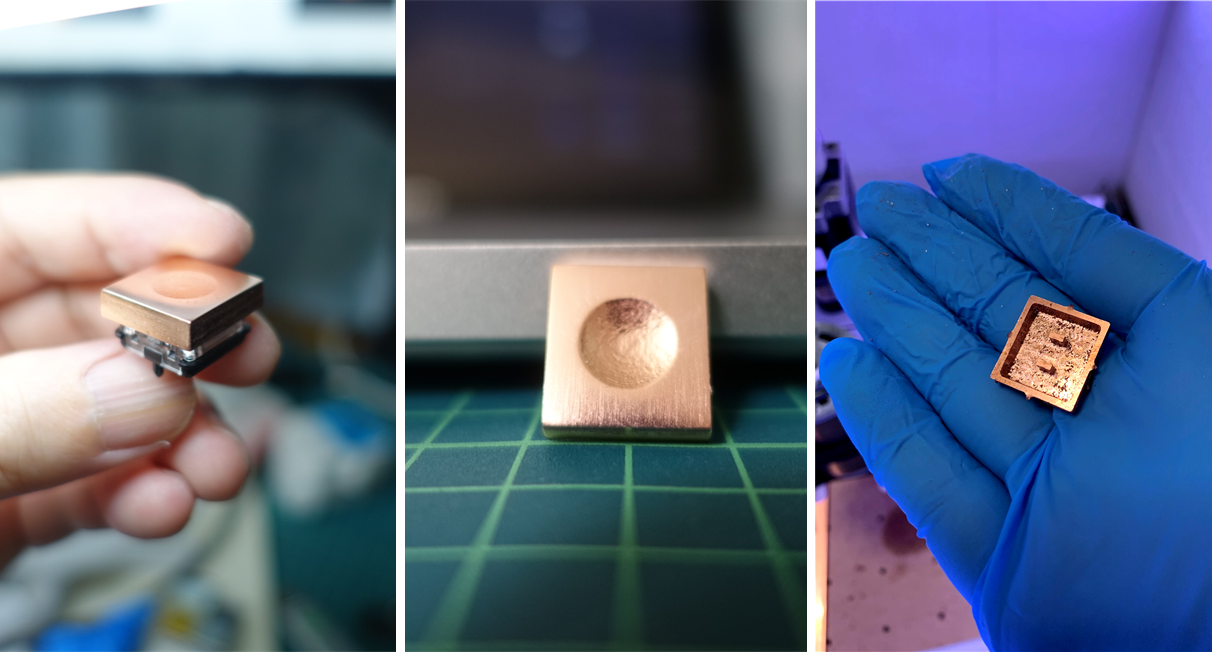

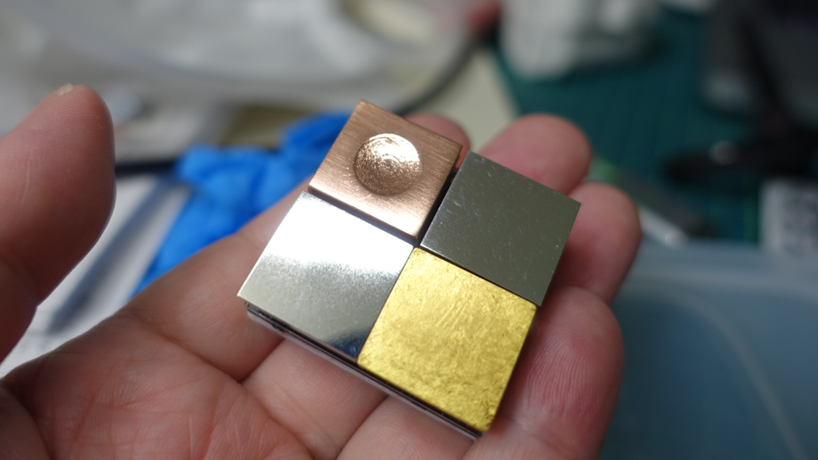

両面加工で適した題材を考えてみたところ、片面で作ったことがあるキーボードのキーキャップが最適な題材に思えたので、それを両面で作ってみることにします。

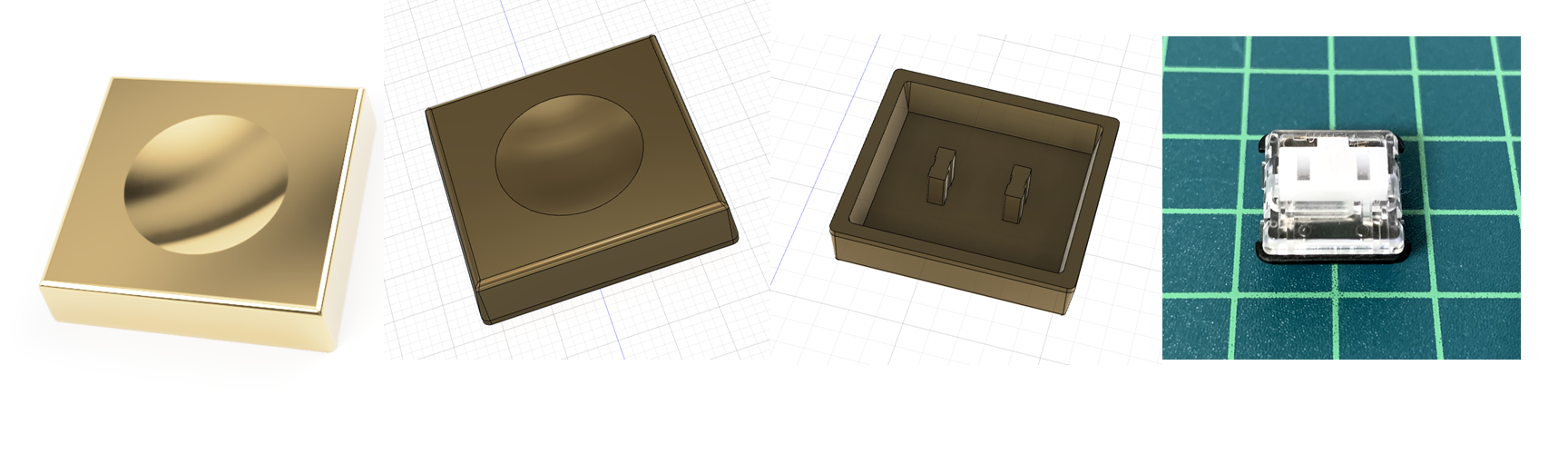

Fusion360でデザインしたKailhロープロファイルのキーキャップです。両面加工ができるようになると、表面(手で触る部分)にアルファベットを彫り込んだりすることもできます。今回は、指がハマるようなくぼみをデザインします。また絵ではわかり難いのですが、側面からみると台形になっています。高さは4㎜で、純銅を加工します。新コロナウィルスが銅に弱いということで、普段触れるキャップにも良いかもしれないとの思いからです。

両面切削のポイント

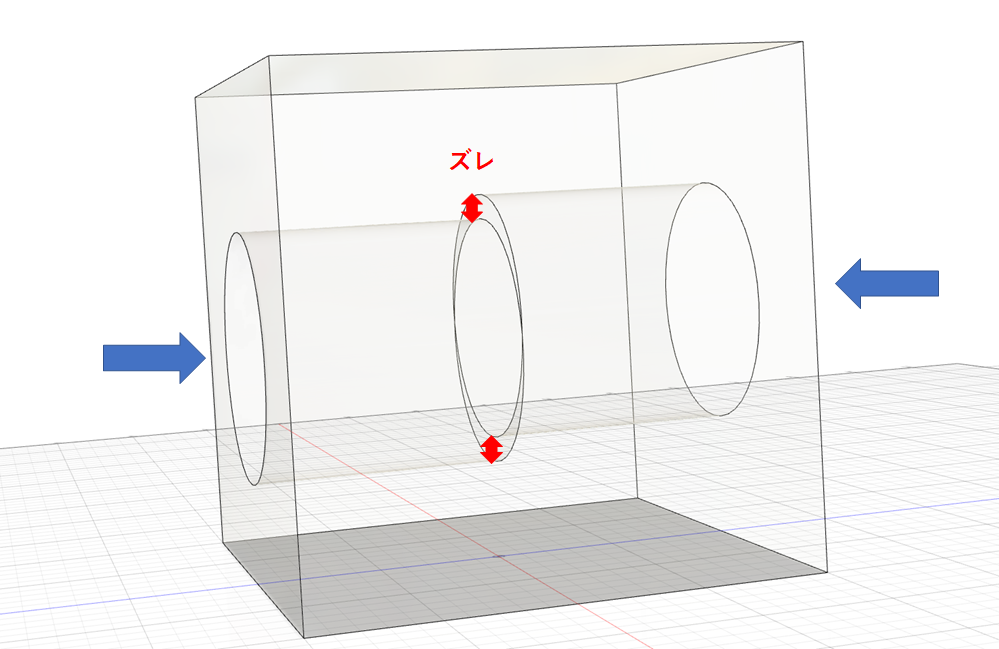

両面切削の何が難しいかというと、素材をひっくり返す際のズレです。自分の手作業で素材を裏返して同じ位置にセッティングしないとならないので、戻す位置がズレないようにひと工夫が必要になります。何も工夫をしないと大きなズレが発生してしまいます。例えると、トンネル工事で両方から掘っていきお互いの位置がピッタリと合うことが難しいのと似ているかもしれません。(似てないかもしれませんが、ズレのイメージです)

どうするか?

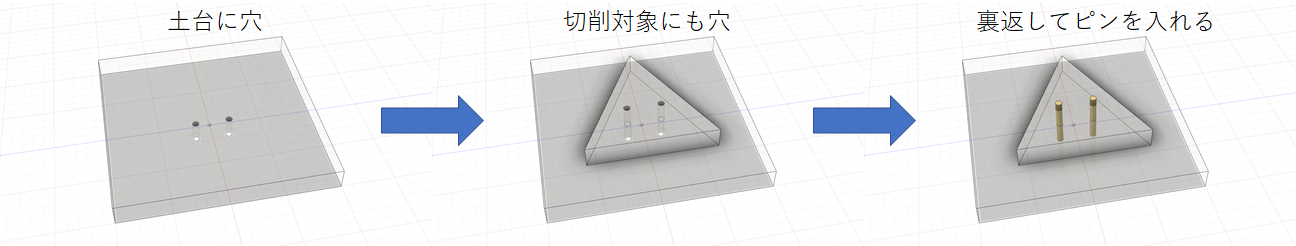

CNCの原点(X,Yの位置)を設定したら、CNCの土台に支柱が建てられる穴(ピンが入る穴)を開けて、さらに表面を切削した際にはその支柱穴と同じ位置に穴を開けておき、表裏に返した場合には、その穴に棒を入れてズレが発生しないようにします。

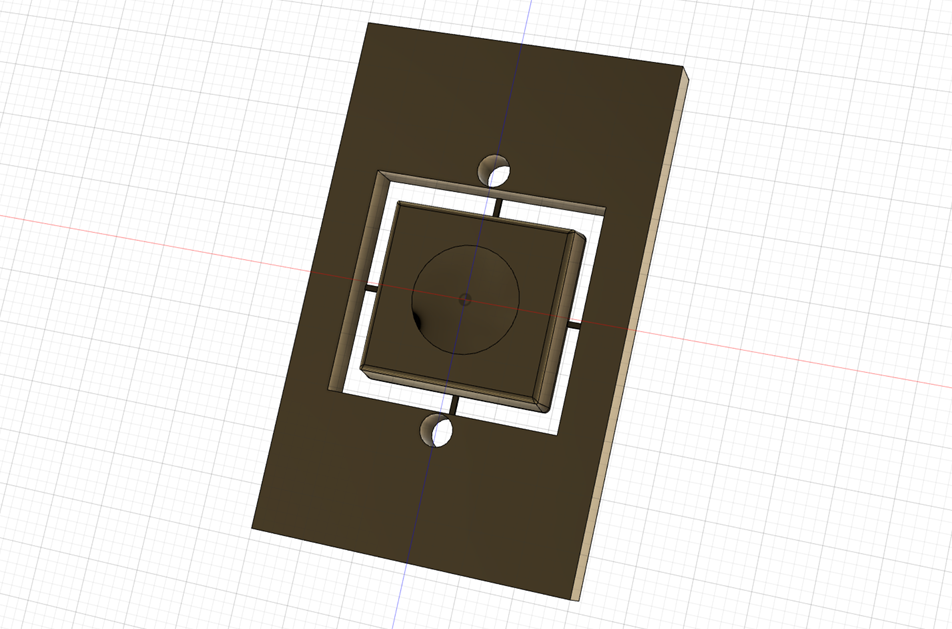

切削用のデザイン

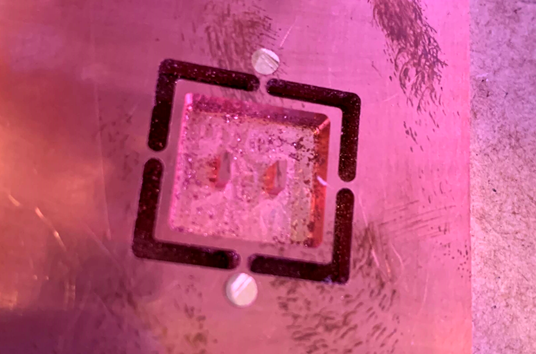

今回、キーキャップ本体に支柱用の穴を開けるわけにはいかないので、キーキャップ用の切削枠側に穴を開けるデザインにします。今回上下に2か所開けています。※下の方でも述べますが、上下だけでなく左右の4か所にも開けておくべきでした。

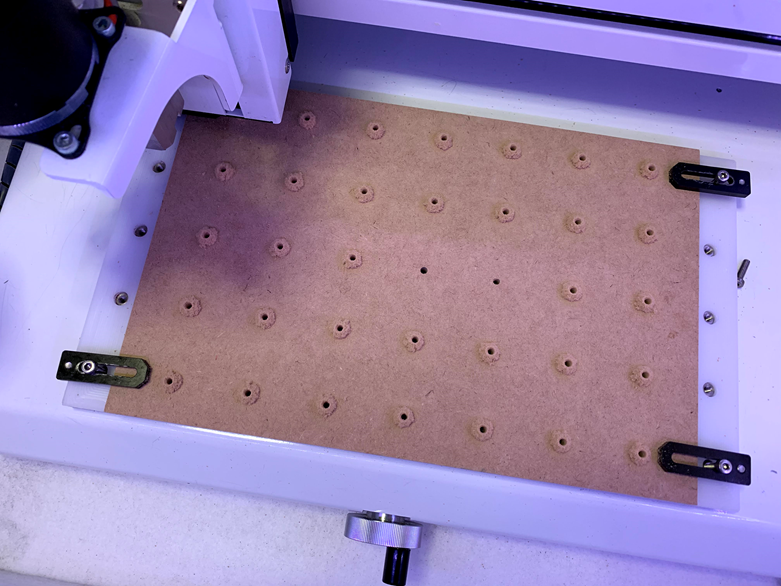

実際に土台を作る

CNCの土台にMDFを使います。100円ショップで良いサイズのMDF200×300x6.3mmがあったのでそれを使いました。理由は標準のポリエチレン?(乳白色のステージ)を傷つけるのはもったいないので捨て板としてMDFを使います。今後の活用も考慮しステージに固定するための穴を開けます。(蟻塚のように見えています。)

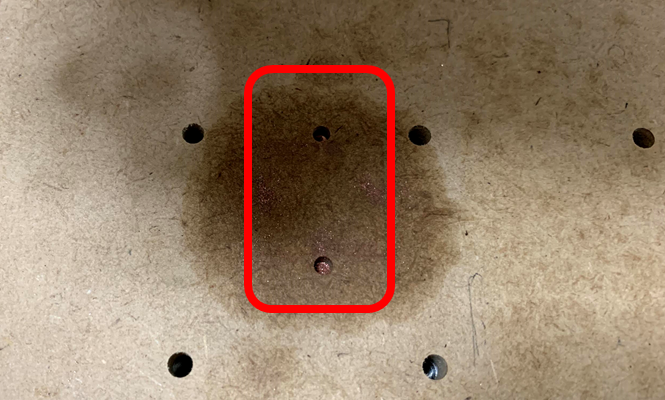

土台に支柱用の穴を開ける

MDFをステージに固定し、XY平面の原点を決定後に下穴を開けます。今回直径3㎜の真鍮棒を使うのでMDFには、3.05㎜で穴を2か所開けました。やってみて分かったのですが、2か所だとガタツキがあるので、3か所以上支柱用の穴は開けておいた方が良さそうです。そもそも、MDFは木材なので誤差が大きいです。今回良い経験ができました、

※事後の画像なので、油で汚れています。

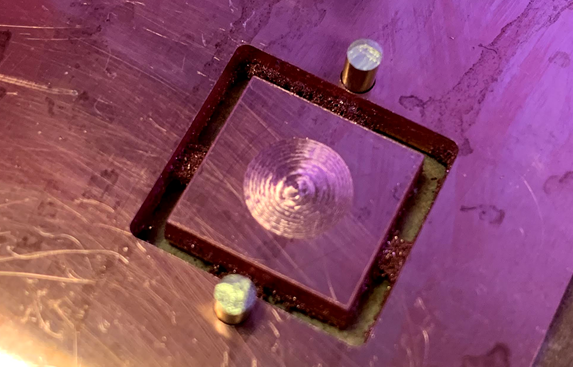

表面を切削する。

キーキャップの表面と忘れずに支柱用の穴も開けます。

写真は、切削後の開けた穴に3㎜の真鍮棒を入れて穴の位置を確認しています。

裏面を切削する。

穴の位置を合わせて裏面にします。今回のデザインは、上下左右対称のデザインなので大丈夫でしたが、デザインが異なる場合は、反転方向にも気を付けます。

ガイドを除去して磨く

まとめ

今回反省すべきは、支柱の穴を2点だけにしたことです。3点もしくは4点、いやそれ以上とすべきでした。2点だとMDFが柔らかいので左右に力を入れると0.1㎜程度簡単にズレてしまいました。

両面切削は時間もかかりますし工程が増えるので手間です。片面デザインで問題ない場合は、それで終えるものとすべきだと感じました。ズレて失敗する可能性も増えますし、デザイン的に避けられない場合にのみ使うようにしたいです。今回できないものではないことが分かったのは収穫です。

純銅で作りましたので、新コロナで感染リスクを少しだけ下げられるキーキャップが作れますね。私の2x2Keyにつけられるように4つは作ってみようと思います。

利用したツール

CNC:KitMill SR200

デザイン:Fusion360