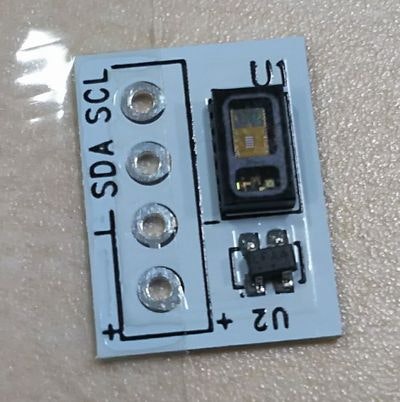

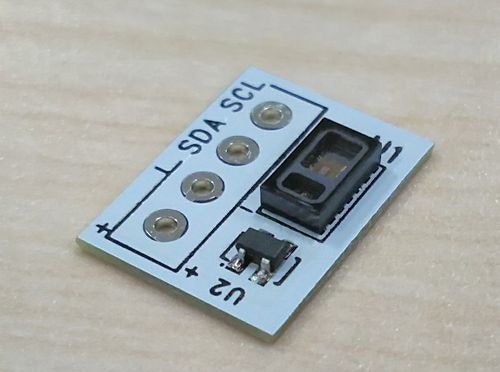

最近自作基板を作るのも結構海外サイトを利用すれば簡単になってきました。5000円ぐらいで10cm角の基盤10枚とステンシルもついてくるぐらい作れるので、まだ電子工作向けに基盤にくっついて売っていない小さなセンサーとか使いたいときに自分でブレイクアウトボードとか作れるようになってきました。

さて、基板を手に入れた後に待っているのは、半田付け。手作業でできるようなモノは良いのですが、いろいろ小さい部品が増えてきて厳しくなってきましたよね。

そんなあなたに朗報ですよ。2000円ぐらいで買った中古ホットプレートで私はリフローやってます。

小さい部品になると失敗も多いですが、めげずに数打って必要数確保してます。(失敗してもやり直せば結構復活できたりするし)

そんな、ホットプレートリフローの世界をご案内します。

準備するもの

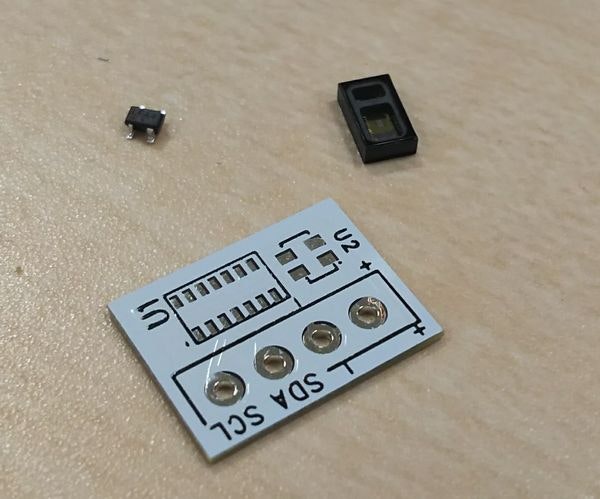

・基板、電子部品

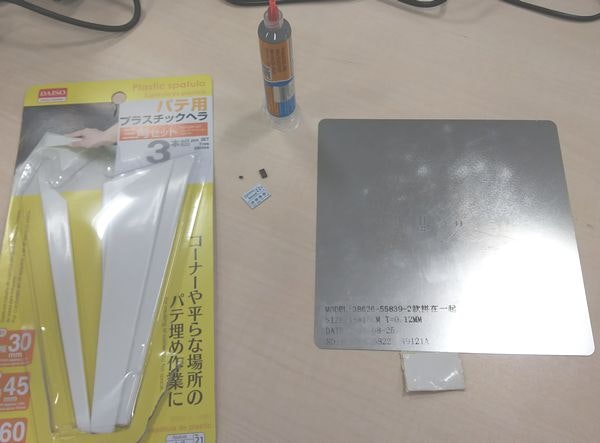

・アマゾンとかで売ってるクリーム半田(だいたい外国産のモノは鉛入りなので用途によってはご注意を)

・ヘラ(私はダイソーで3個100円で売ってるのを使ってます)

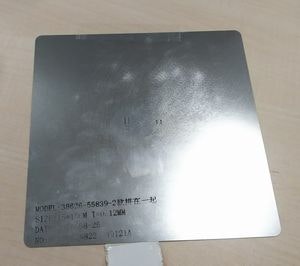

・ステンシル(ハンダを置きたい場所に穴が開いているやつ。基板と一緒に注文してます)

・セロハンテープ(基盤やステンシルを固定するのに使います)

・ホットプレート

・金属ブラシ(私は金色の真鍮?の毛のブラシを使ってます)

(写真にはホットプレートと、金属ブラシ、セロハンテープが写ってません)

これだけです。結構身近なモノでリフローできます。

準備します

クリーム半田を載せるために、準備します

前回使った時のクリーム半田が乾いてこびりついているので、金属ブラシでこすり落とします。結構手荒に磨いても大丈夫でした。

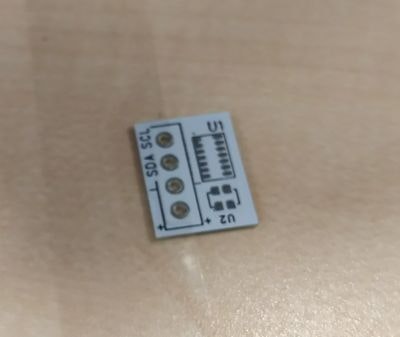

基板をセロハンテープで机に固定します。

ハンダを載せるところにかからないように注意してください。写真では、左側にセロハンテープを貼ってます。

基盤の金属が露出しているところとステンシル穴の位置を合わせて、ステンシルを置きます。

セロハンテープで、ステンシルの上だけ机に止めます。

この止めたところを支点にしてステンシルをきれいに上側にあげられるようにしてます。(何を言っているのかわかりにくいと思いますが、後で写真出てくるのでそちらを確認してください)

いざ!クリーム半田塗り

クリーム半田を絞り出します。

クリーム半田は使い終わったら冷蔵庫で保存してください。常温で置いておくと乾燥して固まってしまい、使い物にならなくなります。

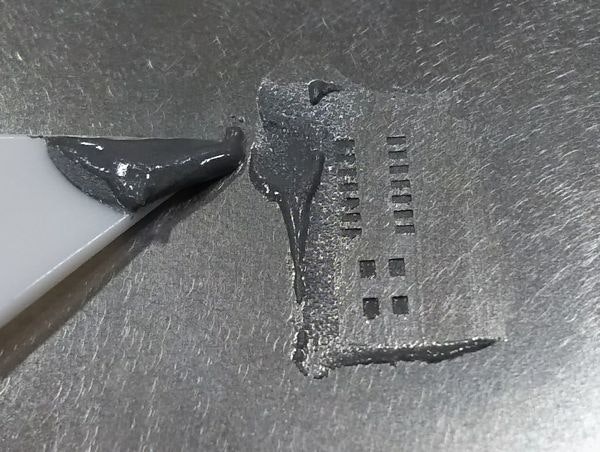

ヘラで伸ばします。ステンシルの厚み分だけ塗られるので、きれいに穴が埋まったら表面は綺麗にぬぐい取る感じでOKです。

ステンシルの上側に張ったセロハンテープを支点にステンシルを持ち上げます。

塗りつけたクリーム半田を壊さないように、優しく持ち上げてください。

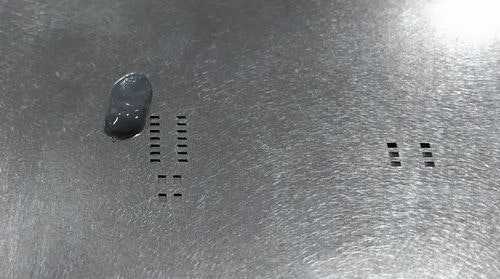

わかりにくいと思いますが、写真はクリーム半田が塗られた状態です。

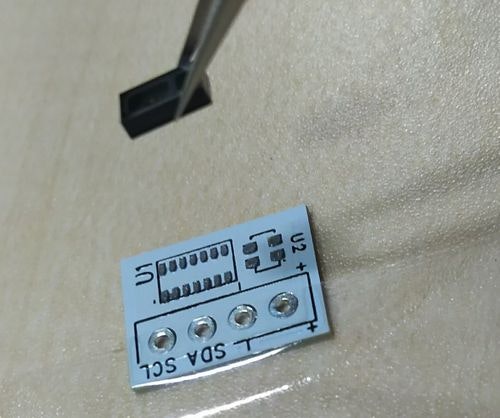

部品を載せます

これに、部品をピンセットを使って載せていきます。部品はちょいのせぐらいでOKです。きっちり押さえつける必要ないです。

こんな感じに載せられました。

さあ、ホットプレートリフロー!!

ここからはホットプレートを準備します。準備と言っても、コンセントにつなぐぐらいですが。

中心に先ほど部品を載せた基盤を置きます。あまり激しい衝撃を与えると動くのでご注意を。

複数ある場合は、円形ホットプレートの場合は同一円上に配置してください。(角形は持っていないのでわかりませんが、温度が同一になる範囲を探して配置してください)

蓋をして、温度は180度にセット。私の持っているホットプレートでは、180度にセットすると、中心部分は210度ぐらいまで暖まるので、180度にセットして使っています。

正確な温度は放射温度計(下の写真)などを使って確認するとよいと思います。

パイロットランプが消えたらできあがりです。

本当は、もっと高速に温度を上げたいのですが、ホットプレートではどうしても温度が高速に制御できないのでそこはあきらめてます。

熱に弱い部品が多い場合は無理なのかもしれませんが、以外と最近の部品タフなようでうまくいっています。

できあがりの合図は、温度以外にもクリーム半田が溶けたときに現れる金属光沢を観察してもよいと思います。灰色だったのが綺麗な銀色になって、液状になります。

クリーム半田は、液状になるとレジストされている(写真だと白く色がついているところ)箇所にはとどまれないようで、金属が露出しているところに勝手に集まります。なので、足が外に出ているような部品であれば、少しぐらいはみ出してもリフローするときに綺麗に表面張力が働き良い感じの位置に部品も半田も集まってきます。なので、チョットぐらいはみ出しても恐れず、リフローしてみてください。

温度が到達orクリーム半田が溶けたと思ったら、すぐ蓋を開けて、そーっと取り出します。

この後、導通試験や実際に通電して問題ないか確認してください。

最後に

初めてやるときはホットプレートでリフローなんてうまくいくのかと半信半疑でしたが、結構うまくいってあっけなかったのを覚えています。

細かな部品が多いときは10個作ったら5個ぐらい、うまく半田が乗らなくて失敗になることもあります。そんなときも慌てず、もう一度ホットプレートで加熱して半田が溶けている時に部品をピンセットなどで取り外して、再度新しい基板に乗せ直してリサイクル(リユース?)するのもありです。電気を通して確認したときに壊れてしまうモノもあると思いますが、その分を考えても自分でリフローできる自由度は素晴らしいモノがあります。

ちなみに、ステンシルは必ず注文した方がよいです。カッターで紙切れば行けるでしょうとか思った人もいると思いますが(過去の自分・・・)、とてつもない労力が必要なので、基盤業者にお金払ってステンシルは作ってもらった方が絶対良いです。(自力で作ろうとしたときは、紙を切るのは無理と言うことで、竹串や注射器を用意してクリーム半田を基盤に盛り付けましたが、集中しすぎた疲労から翌日ダウンしてしまいました・・・。部品が大きくて、たいしたピン数がないときは竹串でクリーム半田を盛り付けしますが、大量生産には向かないので、汎用のブレイクアウトボードに適当な部品を載せたいときぐらいしかやってません。)

では、皆さん火傷とか火事とか健康被害とか、周りからお好み焼きくさいぞとか、おまえは何しき会社に来ているとか、色々な問題を起こさないように、いろいろ自分で注意しながら楽しんでください。

楽しい電子工作ライフを!

Have A Nice HotPlate Reflow!!