QC7つ道具とは

私がこれらを習ったのは、かれこれ30年ほど前になりますが、今でも使われている方法、というくらい実績のある手法です。なかには、グラフやチェックシートなど、当たり前に使われるものもあります。パレート分析は、別の回で書きましたが、今回は特性要因図の実践の話をしたいと思います。なお、詳しい使い方は検索できますので、そちらをご参照ください。一応リンクを貼っておきます。

[QC7つ道具ってどう使うの?いまさら聞けない品質改善の基礎]

<QC7つ道具>

- パレート図

- 特性要因図

- グラフ

- ヒストグラム

- 散布図

- 管理図

- チェックシート

パレート図の話は別の回でしましたので、ここでは特性要因図を具体的にどう扱うのかの話をしていきます。

特性要因図とは

通称「魚の骨」、との通り、魚の骨を書くように因果関係をモデリングしていく手法です。別名、石川ダイアグラムとも言います。

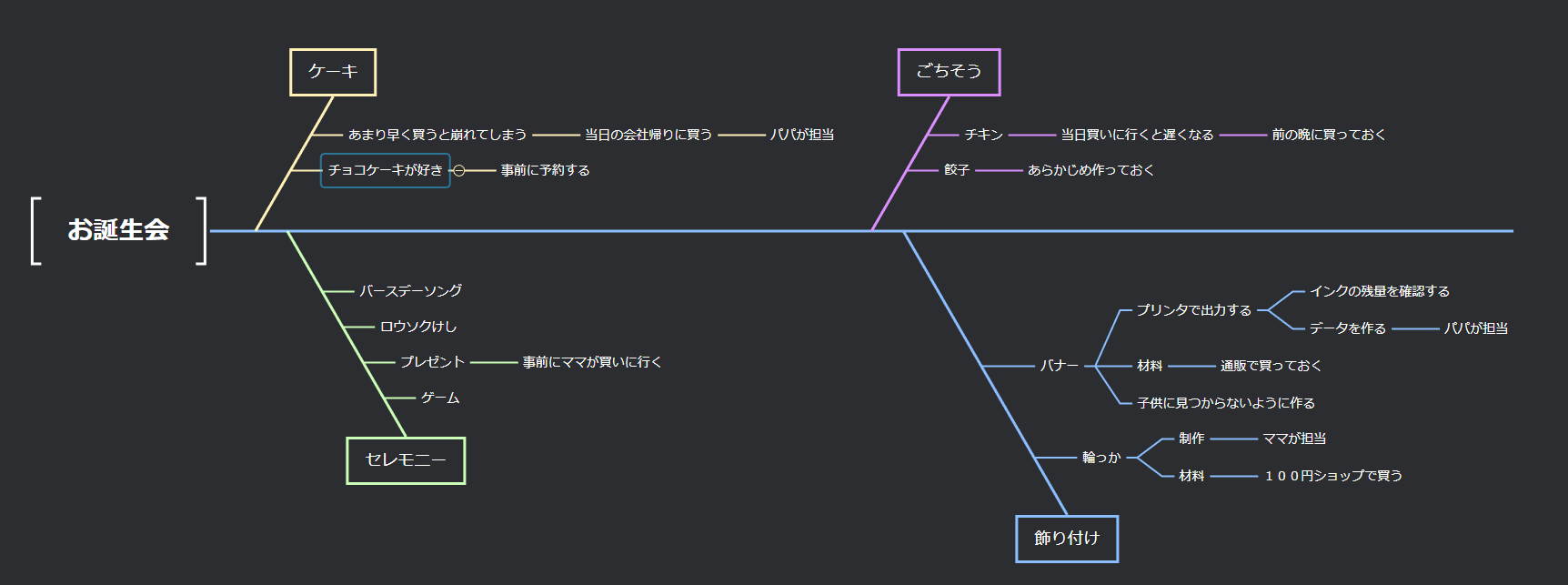

<特性要因図イメージ>

特性要因図の使いどころ

- 不具合が起こった時

- 完成品ができるまでの要素を洗い出す

- クリティカルパスを探す

- ゴールシーク

不具合が起こった時

ハインリッヒの法則というのがあります。「1件の重大事故の背後には、29件の軽傷事故と、300件の無傷害事故が隠れている」いわゆる、ヒヤリ・ハットの法則のことですが、このヒヤリ・ハットを特性要因図を使って表現できたとしたら、どこで障害が起こるのを防げたか、という図を可視化できます。

完成品ができるまでの要素を洗い出す

例えば、お子さんの誕生日のお祝いを考えるとしましょう。

- ケーキ

- 料理

- 飾り付け

- セレモニー

の、準備が必要だったとして、段取りを特性要因図にすると、上記のようになります。

あくまでも一例ですが、時系列を意識して書けるので、対応がしやすくなります。

クリティカルパスを探す

上記の、お子さんの誕生日のお祝いの例で考えてみましょう。

飾り付けの例でいうと、輪っかを作るために、材料や制作の時間が必要であることが分かります。バナーにしても、プリンターで出力するために、事前のデータや、印刷のインクなどが必要なことが分かります。こうして、準備のために、あらかじめ行っておくことを整理できます。

ゴールシーク

これも、お誕生日の例でいうと、お誕生会を成功させる、という目的のために、魚の「骨」に当たる部分(枝とも言います)が、用意するもの、ということになります。新しい製品を開発するための全体工数を見積もる場合などに使います。

まとめ

特性要因図が活躍するシーンは多く、使いこなすと開発の助けになるでしょう。ただ、特性要因図を知らない人には、これだけ見てもわからないので、事前のチーム内での共有などが必要になります。

用語解説

クリティカルパス

工程をこれ以上縮められない、最低限時間がかかる工程の期間や繋ぎを指します。例えば、出勤経路がたくさんあるとして、最低でも、ある駅に行かないといけないのであれば、その駅に最短時間で行ける経路がクリティカルパスになります。